Азотированные детали проволочной резки

В этой статье мы подробно рассмотрим процесс азотирования деталей, изготовленных методом проволочной резки. Мы изучим преимущества азотирования, его влияние на характеристики деталей, технологии, применяемые в процессе, а также практические советы по выбору оптимальных параметров для различных материалов. Мы предоставим информацию о существующих технологиях, оборудовании и материалах, которые позволят вам добиться наилучших результатов. Статья будет полезна как для начинающих специалистов, так и для опытных профессионалов в области металлообработки.

Что такое азотирование деталей проволочной резки?

Азотирование деталей проволочной резки – это процесс термической обработки, при котором поверхностный слой металла насыщается азотом. Эта процедура значительно улучшает свойства деталей, повышая их твердость, износостойкость и коррозионную стойкость. Проволочная резка, в свою очередь, является методом обработки металла, позволяющим получать сложные формы с высокой точностью.

Преимущества азотирования

Азотирование деталей, изготовленных методом проволочной резки, предоставляет ряд значительных преимуществ:

- Повышенная твердость поверхности: Азотирование увеличивает твердость поверхностного слоя, что делает детали более устойчивыми к истиранию.

- Улучшенная износостойкость: Обработанные азотом детали служат дольше, сохраняя свои размеры и функциональность.

- Повышенная коррозионная стойкость: Азотирование защищает детали от воздействия коррозии, продлевая срок их службы.

- Снижение трения: Азотированный слой снижает коэффициент трения, что уменьшает износ и улучшает скольжение.

- Сохранение размеров: Азотирование, в отличие от других видов термической обработки, мало влияет на размеры детали, что особенно важно для прецизионных изделий, таких как детали, изготовленные методом проволочной резки.

Технологии азотирования

Существует несколько основных технологий азотирования, каждая из которых имеет свои особенности:

Газовое азотирование

Газовое азотирование – наиболее распространенный метод. Детали помещаются в печь, заполненную атмосферой аммиака (NH3). При высокой температуре аммиак распадается, выделяя азот, который диффундирует в поверхностный слой металла. Этот процесс подходит для различных марок стали, включая те, что используются при проволочной резке.

Ионное азотирование (плазменное азотирование)

Ионное азотирование происходит в вакуумной камере, заполненной азотом или смесью азота и водорода. Под воздействием электрического поля образуется плазма, которая бомбардирует поверхность детали, вызывая ее азотирование. Этот метод обеспечивает более точный контроль над процессом и позволяет получать равномерный азотированный слой. Применяется для деталей из сталей, обработанных методом проволочной резки, требующих высокой точности.

Азотирование в расплавах солей

Азотирование в расплавах солей предполагает погружение деталей в расплав солей, содержащих азот. Этот метод обеспечивает быстрое азотирование и может использоваться для обработки деталей сложной формы. Подходит для различных марок стали, используемых в проволочной резке, особенно для деталей, требующих быстрого цикла обработки.

Выбор параметров азотирования

Выбор оптимальных параметров азотирования зависит от нескольких факторов:

- Материал детали: Различные стали требуют разных температур и времени азотирования.

- Требуемая твердость поверхности: Чем выше твердость, тем дольше время азотирования и/или выше температура.

- Необходимая глубина азотированного слоя: Глубина слоя зависит от времени и температуры обработки.

- Оборудование: Разные печи и камеры могут иметь разные параметры работы.

При выборе параметров рекомендуется следовать рекомендациям производителей стали и учитывать специфику применения деталей, изготовленных методом проволочной резки.

Материалы и оборудование

Для азотирования используются различные материалы и оборудование:

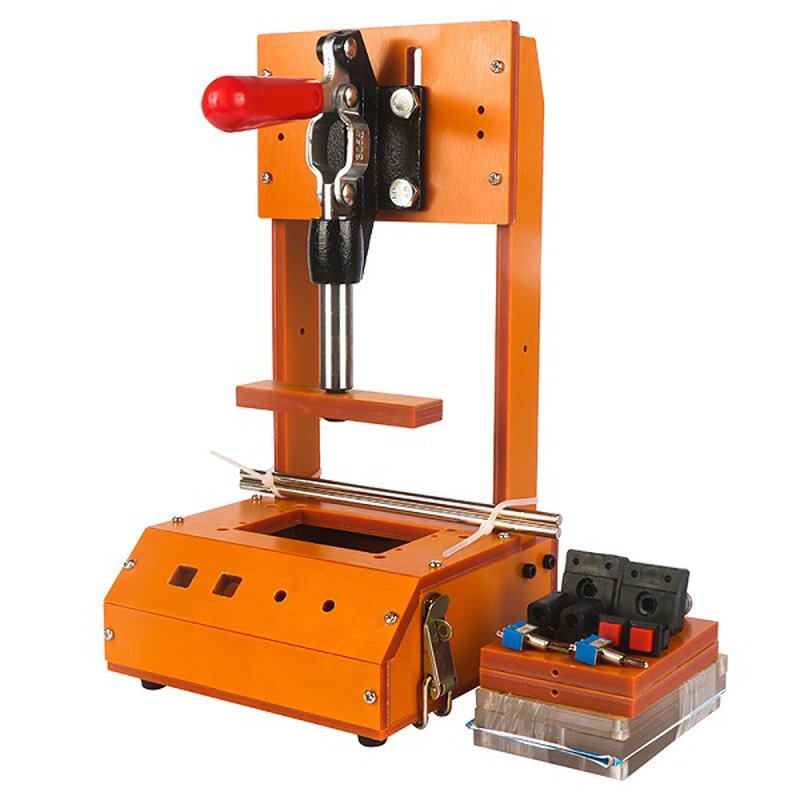

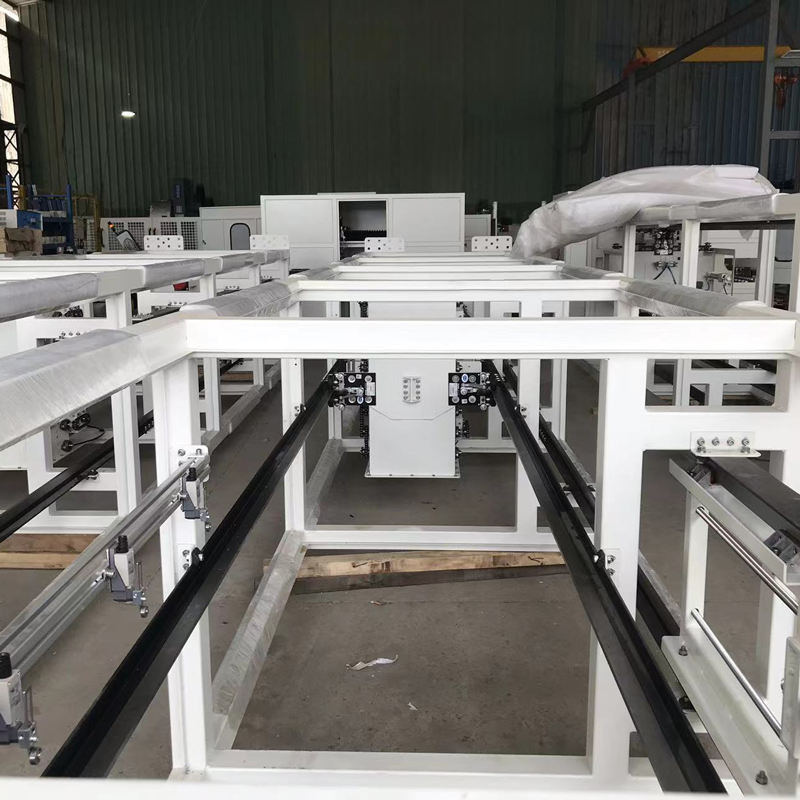

- Печи для азотирования: Существуют газовые, ионные (плазменные) и печи для азотирования в расплавах солей.

- Газовые смеси: Для газового азотирования используется аммиак. Для ионного азотирования – азот или смесь азота и водорода.

- Соли: Для азотирования в расплавах солей используются специальные соли, содержащие азот.

- Контрольно-измерительное оборудование: Термометры, датчики давления, системы контроля атмосферы и другие устройства для мониторинга процесса.

Для повышения качества азотирования рекомендуется использовать качественное оборудование и материалы.

Примеры применения азотированных деталей проволочной резки

Азотированные детали, изготовленные методом проволочной резки, широко применяются в различных отраслях промышленности:

- Автомобилестроение: Детали двигателей, трансмиссий и других узлов, подверженных износу.

- Авиационная промышленность: Детали авиационных двигателей и других механизмов.

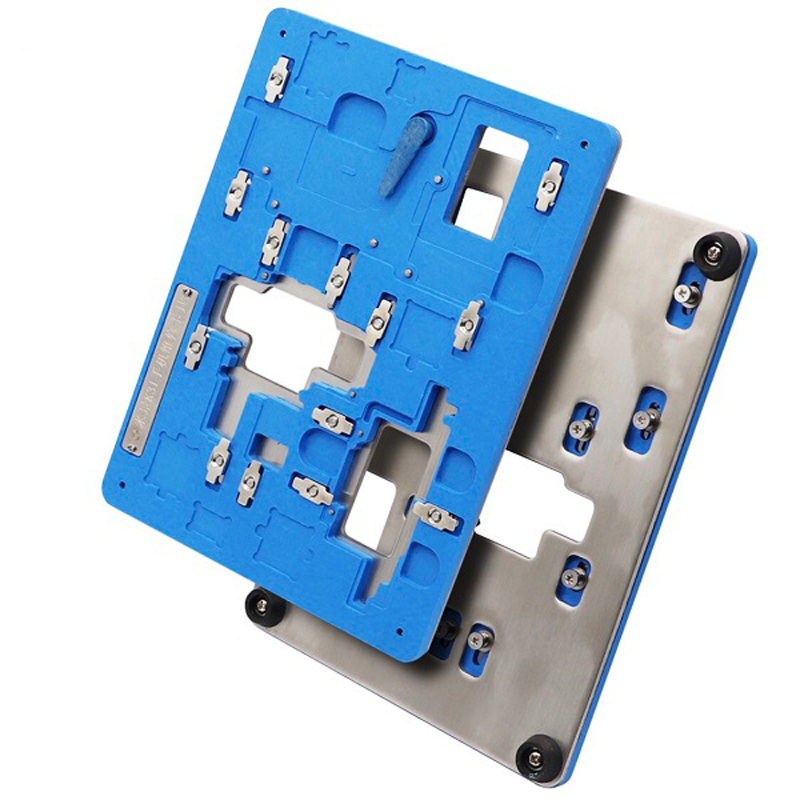

- Машиностроение: Прецизионные детали станков, штампов и пресс-форм.

- Медицинское оборудование: Детали хирургических инструментов и других медицинских устройств.

Советы по оптимизации процесса

Для достижения наилучших результатов при азотировании деталей, изготовленных методом проволочной резки, рекомендуется:

- Тщательно подготовить поверхность: Очистить детали от загрязнений и оксидов.

- Правильно выбрать параметры азотирования: Учитывать материал, требуемую твердость и глубину слоя.

- Контролировать процесс: Регулярно проверять температуру, давление и состав атмосферы.

- Использовать качественное оборудование и материалы: Это обеспечит стабильность процесса и высокое качество обработки.

Сравнение методов азотирования

Для лучшего понимания различий между различными методами азотирования, предлагаем следующую таблицу:

| Метод азотирования | Особенности | Преимущества | Недостатки | Применение |

|---|---|---|---|---|

| Газовое азотирование | Обработка в атмосфере аммиака. | Простота, низкая стоимость. | Менее точный контроль, может быть неравномерным. | Широкое применение, детали, изготовленные методом проволочной резки. |

| Ионное азотирование | Обработка в плазме. | Высокая точность, равномерность. | Более высокая стоимость. | Прецизионные детали, детали, изготовленные методом проволочной резки. |

| Азотирование в расплавах солей | Погружение в расплав солей. | Быстрота, возможность обработки деталей сложной формы. | Может требовать последующей очистки. | Детали сложной формы, детали, изготовленные методом проволочной резки. |

Заключение

Азотирование деталей проволочной резки – это важный процесс, позволяющий значительно улучшить эксплуатационные характеристики деталей. Правильный выбор технологии азотирования и параметров обработки позволяет добиться оптимальных результатов для конкретных задач. Помните, что ООО Дунгуань Апекс Пресижн Технолоджи предлагает услуги по проволочной резке и азотированию деталей, обеспечивая высокое качество и точность обработки. Посетите наш сайт https://www.apxcnc.ru/ для получения дополнительной информации и консультаций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптовая продажа азотированных деталей для резки проволоки

- Китая Токарные детали для аэрокосмической механики

- Высококачественные фрезерованные детали для медицинского оборудования

- Оцинкованные фрезерные детали из Китая

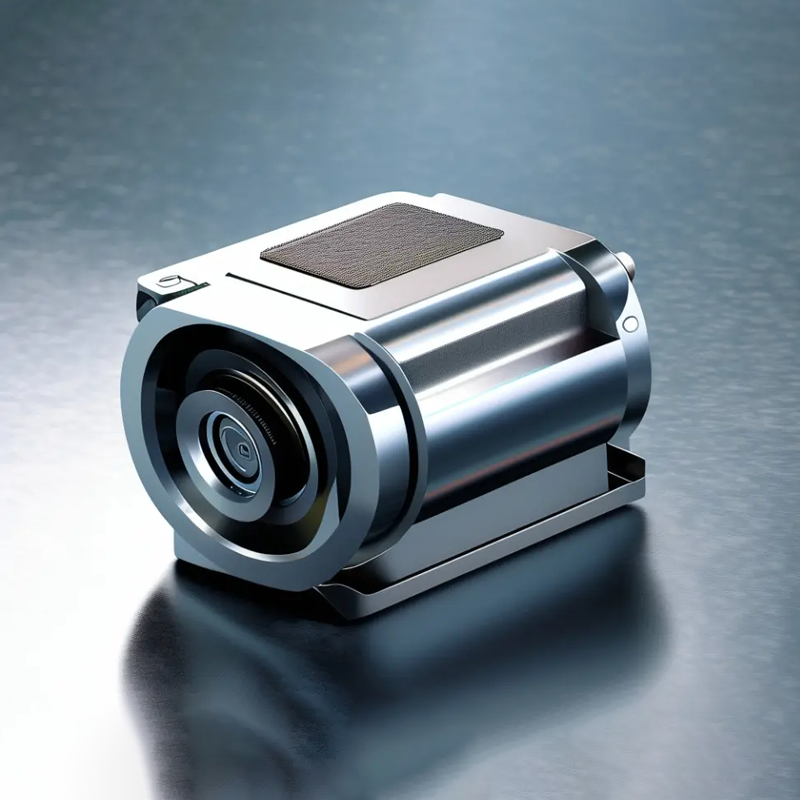

- Высококачественные прецизионные оптические запасные части

- Токарные детали с никелевым покрытием

- Точные оптические запасные части из Китая

- Токарные детали с науглероживанием оптом

- Производство деталей для токарных станков с ЧПУ

- Производитель деталей электрических разъемов