Анодированные детали проволочной резки

В этой статье мы подробно рассмотрим процесс изготовления анодированных деталей проволочной резки. Вы узнаете все от выбора материала и параметров резки до тонкостей постобработки и контроля качества. Это руководство поможет вам оптимизировать производство, повысить качество продукции и снизить издержки. Мы предоставим практические советы, примеры и полезные ссылки, чтобы вы могли уверенно применять полученные знания на практике. Наша цель – предоставить вам исчерпывающую информацию для достижения максимальной эффективности в работе с анодированными деталями проволочной резки.

Что такое Анодированные детали проволочной резки?

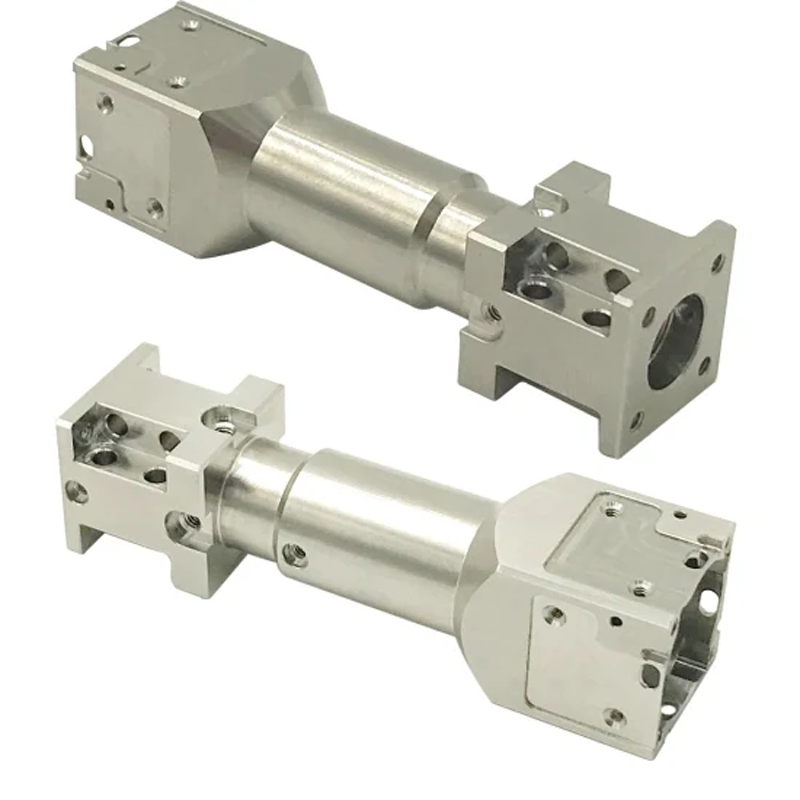

Анодированные детали проволочной резки – это металлические изделия, изготовленные методом проволочной электроэрозионной резки (проволочной резки) с последующей анодной обработкой. Проволочная резка обеспечивает высокую точность и позволяет изготавливать детали сложной формы. Анодирование – это электрохимический процесс, при котором на поверхности металла формируется защитный оксидный слой, улучшающий его коррозионную стойкость, износостойкость и внешний вид.

Преимущества Анодированных деталей проволочной резки

- Высокая точность: проволочная резка обеспечивает точность до нескольких микрометров.

- Сложные формы: возможность изготовления деталей с замысловатой геометрией.

- Превосходная защита: анодирование повышает коррозионную стойкость и износостойкость.

- Эстетический вид: анодирование позволяет получить различные цвета и текстуры поверхности.

- Широкий спектр применения: подходят для различных отраслей промышленности.

Процесс изготовления Анодированных деталей проволочной резки

1. Выбор материала

Для изготовления анодированных деталей проволочной резки наиболее часто используются алюминиевые сплавы (например, 6061, 7075, 5052). Выбор материала зависит от требуемых механических свойств, коррозионной стойкости и области применения. Например, сплав 6061 хорошо подходит для общего машиностроения, а 7075 – для авиационной промышленности, благодаря высокой прочности. Также, важно учитывать технологичность материала для проволочной резки и анодирования.

2. Проволочная резка

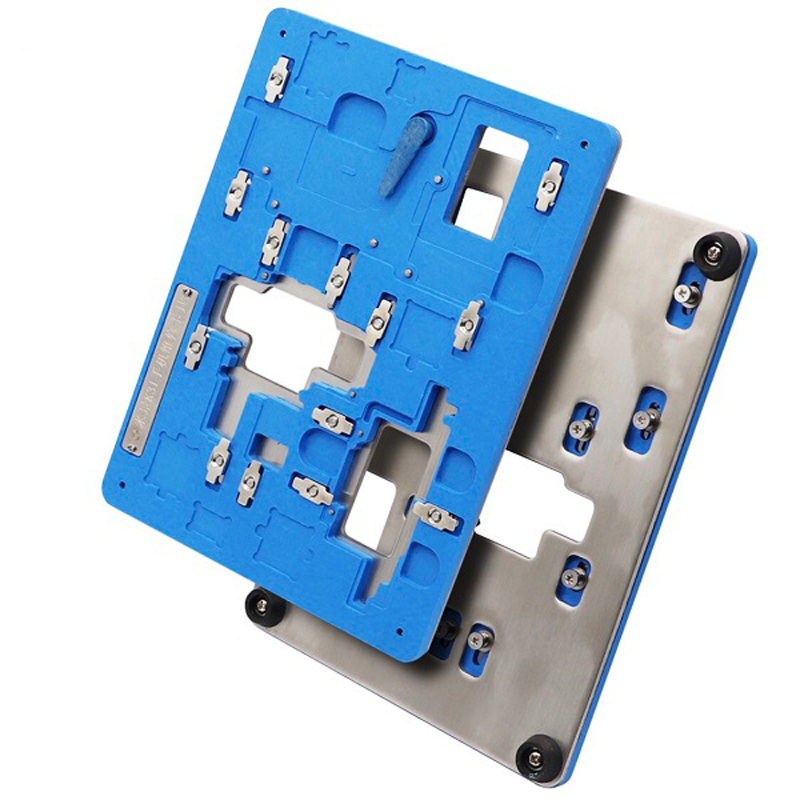

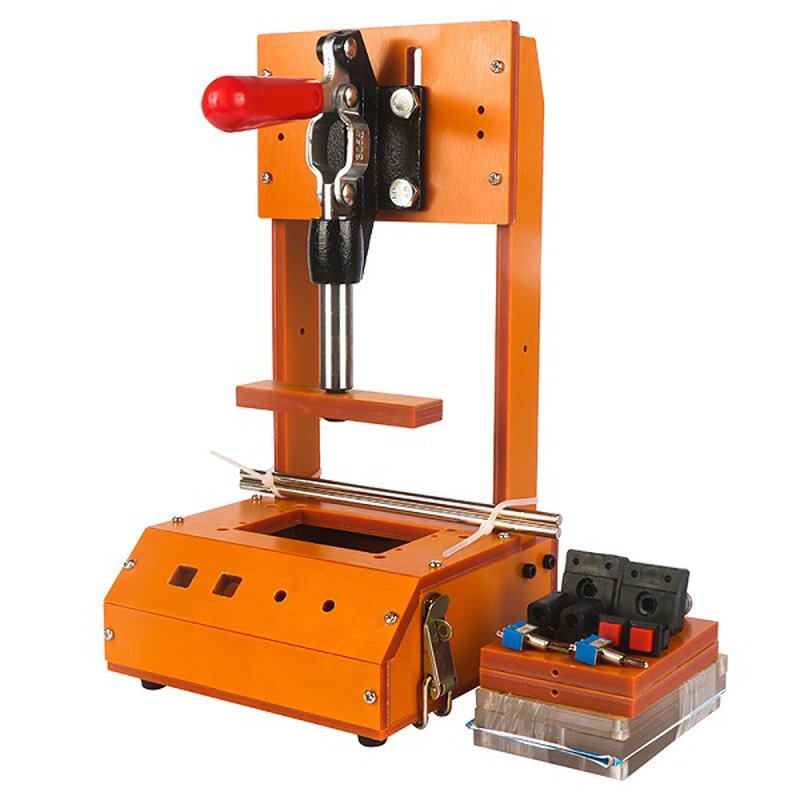

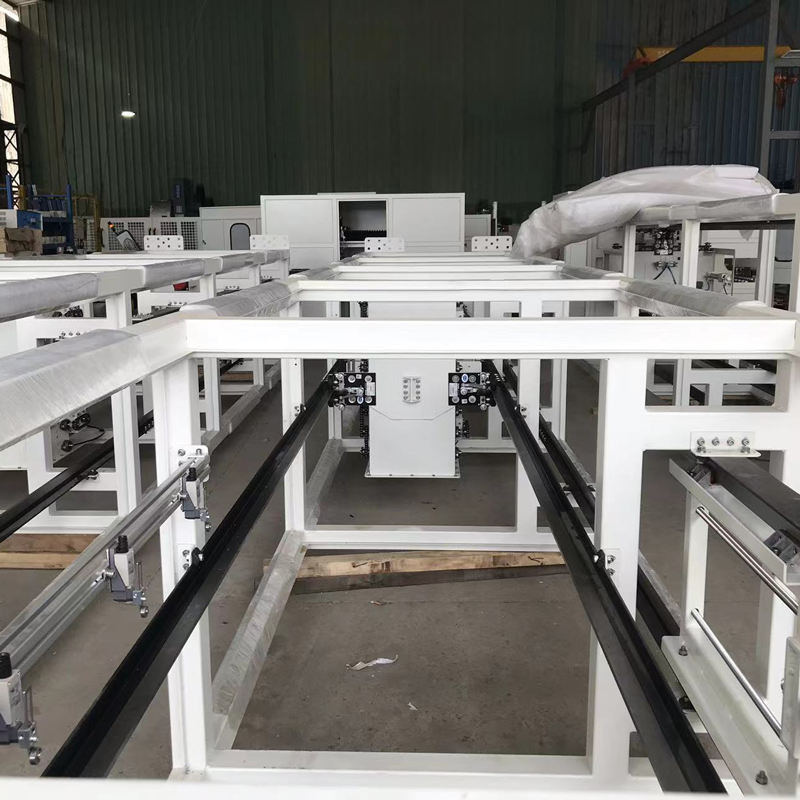

Процесс проволочной резки предполагает использование тонкой металлической проволоки (обычно латунной или медной), через которую пропускается электрический ток. Проволока перемещается по заданному пути, вырезая деталь из заготовки. Ключевые параметры резки включают силу тока, напряжение, скорость подачи проволоки и параметры промывочной жидкости (диэлектрика). Компания ООО Дунгуань Апекс Пресижн Технолоджи использует современное оборудование для обеспечения высокой точности резки.

3. Подготовка поверхности

Перед анодированием необходимо тщательно подготовить поверхность детали. Это включает в себя обезжиривание, удаление загрязнений и травление для улучшения адгезии анодного слоя. Качество подготовки поверхности напрямую влияет на качество анодирования.

4. Анодирование

Анодирование – это электрохимический процесс, при котором деталь погружается в электролитическую ванну, содержащую кислоты (чаще всего серную кислоту) и подвергается воздействию электрического тока. В результате на поверхности металла формируется оксидный слой. Параметры анодирования (температура, плотность тока, время) определяют толщину, цвет и свойства анодного покрытия. Существуют различные типы анодирования, включая сернокислотное, твердое и декоративное.

5. Постобработка

После анодирования детали могут подвергаться дополнительной обработке, такой как окрашивание, герметизация пор или нанесение защитных покрытий. Герметизация пор повышает коррозионную стойкость и улучшает внешний вид. Окрашивание позволяет получить широкий спектр цветов.

6. Контроль качества

Контроль качества включает в себя визуальный осмотр, измерение размеров, контроль толщины анодного слоя и проверку коррозионной стойкости. Для измерения толщины анодного слоя используются специальные приборы – толщиномеры. Тестирование коррозионной стойкости проводится с помощью солевого тумана или других методов.

Типы анодирования

Сернокислотное анодирование

Наиболее распространенный тип анодирования, обеспечивающий хорошую коррозионную стойкость и адгезию для последующего окрашивания.

Твердое анодирование

Применяется для повышения износостойкости и твердости поверхности. Получается более толстый слой.

Декоративное анодирование

Используется для получения различных цветов и оттенков, часто применяется в декоративных целях.

Области применения Анодированных деталей проволочной резки

- Авиационная промышленность: детали для самолетов и вертолетов.

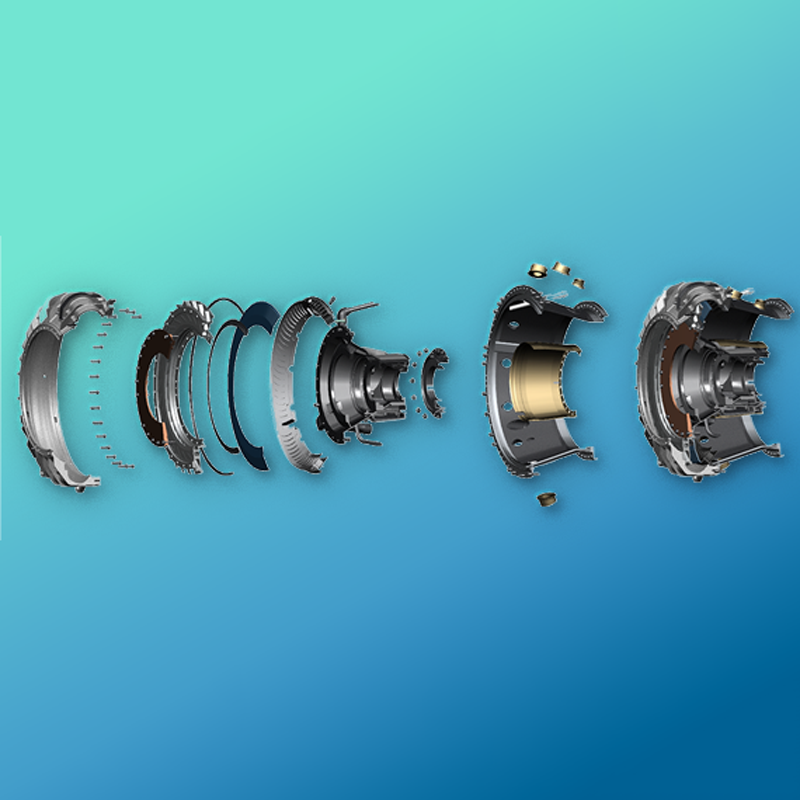

- Автомобилестроение: детали для двигателей, трансмиссий и кузовов.

- Электроника: корпуса для электронных устройств, радиаторы охлаждения.

- Медицинское оборудование: инструменты и компоненты.

- Промышленное оборудование: различные детали для станков и оборудования.

Примеры и кейсы

Рассмотрим несколько реальных примеров использования анодированных деталей проволочной резки:

- Пример 1: Изготовление прецизионных алюминиевых плат для аэрокосмической техники. Проволочная резка обеспечивает высокую точность, а анодирование – защиту от коррозии и износа.

- Пример 2: Производство корпусов для электронных приборов с использованием различных цветов анодирования для улучшения внешнего вида и идентификации.

- Пример 3: Создание компонентов для медицинского оборудования, где требуется высокая точность, прочность и биосовместимость.

Рекомендации по выбору поставщика

При выборе поставщика анодированных деталей проволочной резки обратите внимание на следующие факторы:

- Опыт и репутация: Изучите отзывы и примеры работ.

- Оборудование: Убедитесь в наличии современного оборудования для проволочной резки и анодирования. У компании ООО Дунгуань Апекс Пресижн Технолоджи современное оборудование.

- Сертификация: Наличие сертификатов качества (например, ISO 9001).

- Контроль качества: Процедуры контроля качества на всех этапах производства.

- Техническая поддержка: Готовность предоставить консультации и помощь в решении задач.

Заключение

Анодированные детали проволочной резки предлагают уникальное сочетание точности, прочности, коррозионной стойкости и эстетики. Следуя рекомендациям этой статьи, вы сможете успешно изготавливать и применять эти детали в различных отраслях промышленности. Помните о важности выбора материала, правильных параметрах резки и анодирования, а также контроле качества. Используйте полученные знания, чтобы повысить эффективность вашего производства и достичь отличных результатов!

Источники:

- ГОСТ 9.301-86 Единая система защиты от коррозии и старения материалов и изделий. Покрытия металлические и неметаллические неорганические. Общие требования.

- Руководство по анодированию алюминия. (Данные производителя, например, Alcoa).

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптовая продажа частей шлифования черного оксида

- Пластиковые детали лазерной резки

- Производитель оборудования с ЧПУ торговля

- Запчасти для мотоциклов из Китая

- Производители азотированных точеных деталей

- Шлифованные детали для медицинского оборудования

- Производство азотированных проволочно-вырезных деталей

- Высококачественные оцинкованные фрезерные детали

- Токарные детали для медицинского оборудования из Китая

- Оптовая продажа оптических токарных деталей