Детали проволочной резки для полупроводников

В этой статье мы рассмотрим все аспекты деталей проволочной резки для полупроводников, от выбора материалов до оптимизации производственных процессов. Мы предоставим практические советы, рассмотрим примеры успешного применения и предложим решения для повышения эффективности вашей работы. Узнайте, как обеспечить высокое качество резки, продлить срок службы инструментов и сократить затраты на производство. Это руководство предназначено для инженеров, технологов и специалистов, стремящихся к совершенствованию своих навыков и достижению лучших результатов в области проволочной резки полупроводников.

Введение в проволочную резку для полупроводников

Проволочная резка — это ключевая технология в производстве полупроводниковых устройств. Она используется для разделения кремниевых пластин, формирования отдельных чипов и создания точных контуров. Качество деталей проволочной резки напрямую влияет на производительность, точность и надежность конечного продукта. От правильного выбора проволоки и оборудования зависит эффективность всего производственного процесса.

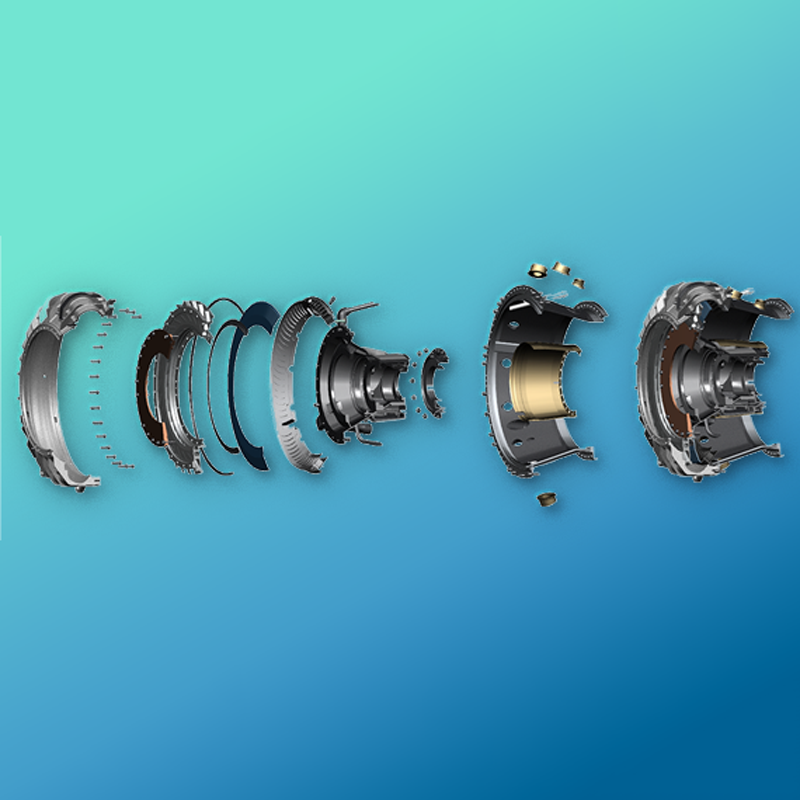

Основные компоненты и материалы

Для эффективной проволочной резки необходимы качественные детали и материалы. Рассмотрим ключевые элементы:

Проволока

Выбор проволоки является критичным. Важно учитывать диаметр, материал (вольфрам, молибден и их сплавы), прочность на разрыв и электрическое сопротивление. Проволока должна обеспечивать высокую точность реза и минимальную шероховатость поверхности. Примером является проволока от компании ООО Дунгуань Апекс Пресижн Технолоджи, предлагающей широкий ассортимент проволоки для различных задач.

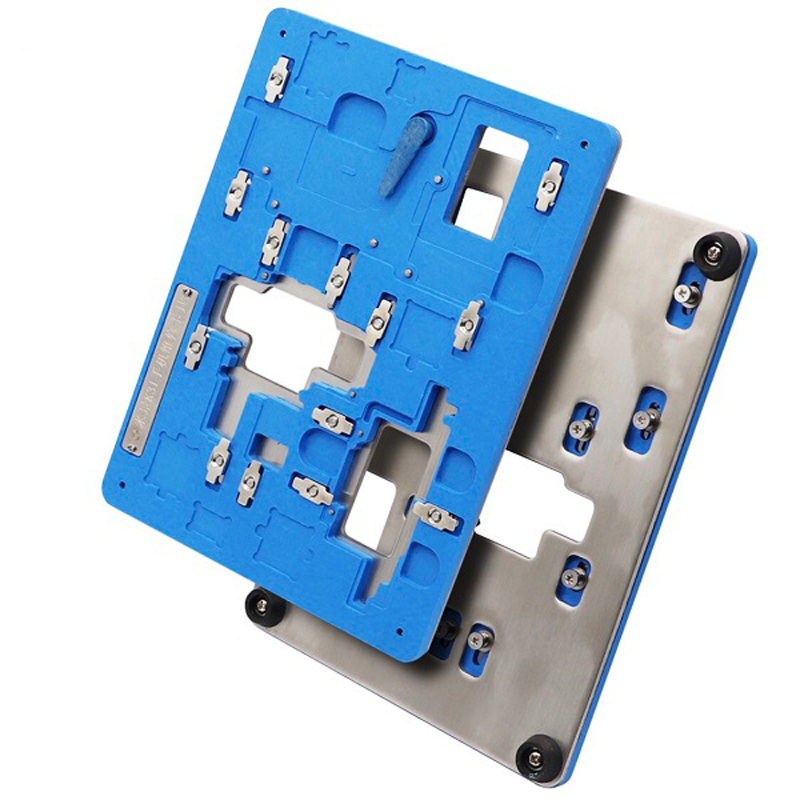

Направляющие

Направляющие обеспечивают точность перемещения проволоки. Они изготавливаются из твердых материалов, таких как карбид вольфрама или керамика, обеспечивая долговечность и стабильность. Важно регулярно проверять состояние направляющих и при необходимости заменять их.

Система подачи воды

Система подачи воды играет важную роль в удалении продуктов резки и охлаждении проволоки. Чистота воды и стабильность потока критичны для обеспечения высокого качества реза. Используйте фильтры и системы очистки воды для поддержания оптимальных условий.

Технология проволочной резки: шаги и методы

Процесс проволочной резки включает в себя несколько этапов, каждый из которых требует точности и внимания к деталям:

Подготовка материала

Перед резкой необходимо убедиться в чистоте и правильной ориентации кремниевых пластин. Любые загрязнения могут негативно сказаться на качестве реза.

Параметры резки

Важно правильно настроить параметры резки, такие как скорость подачи проволоки, напряжение и ток. Эти параметры зависят от типа материала, толщины пластины и требуемой точности. Оптимизация этих параметров позволит добиться оптимальных результатов.

Контроль качества

После резки необходимо провести контроль качества, используя микроскопы и измерительное оборудование. Важно оценить точность реза, шероховатость поверхности и наличие дефектов.

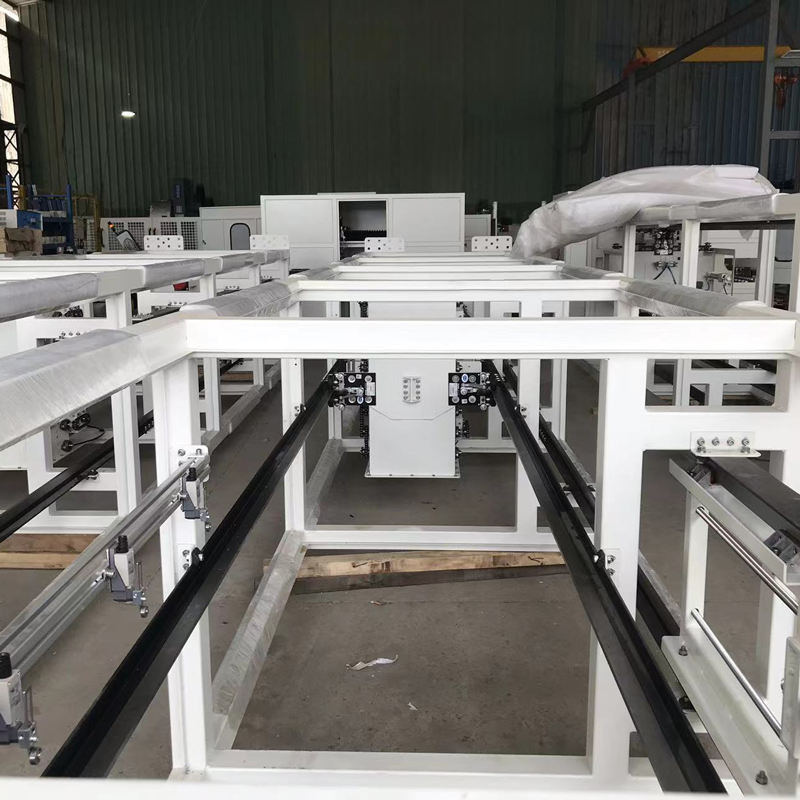

Оборудование для проволочной резки

Современное оборудование играет ключевую роль в обеспечении высокой производительности и качества резки. Существуют различные типы станков, каждый из которых имеет свои особенности:

Автоматизированные станки

Автоматизированные станки обеспечивают высокую скорость резки и точность. Они оснащены системами ЧПУ для управления движением проволоки и оптимизации параметров резки. Пример — станки с ЧПУ от ведущих производителей.

Лазерные станки

Лазерные станки используют лазерный луч для резки, что позволяет достичь высокой точности и скорости. Они особенно полезны для резки материалов, которые трудно резать с помощью проволоки.

Типичные проблемы и решения

В процессе проволочной резки могут возникать различные проблемы, требующие оперативного решения:

Обрыв проволоки

Обрыв проволоки может быть вызван неправильными параметрами резки, износом проволоки или загрязнением. Регулярная проверка и замена проволоки, а также оптимизация параметров резки, помогут избежать этой проблемы.

Неточный рез

Неточный рез может быть вызван неисправностью оборудования, неправильной настройкой параметров или износом деталей. Регулярное техническое обслуживание и калибровка оборудования помогут устранить эту проблему.

Шероховатость поверхности

Шероховатость поверхности может быть вызвана неправильным выбором проволоки, неоптимальными параметрами резки или загрязнением. Выбор подходящей проволоки, оптимизация параметров и использование чистой воды помогут улучшить качество поверхности.

Улучшение производственных процессов

Постоянное совершенствование производственных процессов является ключом к повышению эффективности и снижению затрат.

Оптимизация параметров резки

Тщательный анализ и оптимизация параметров резки (скорость подачи проволоки, напряжение, ток) позволяют достичь оптимальных результатов.

Регулярное техническое обслуживание

Регулярное техническое обслуживание оборудования и замена изношенных деталей продлевают срок службы и улучшают качество резки.

Обучение персонала

Обучение персонала навыкам работы с оборудованием и пониманию технологических процессов способствует повышению эффективности и качества работы.

Примеры успешного применения

Рассмотрим несколько примеров успешного применения проволочной резки в полупроводниковой промышленности:

Пример 1: Резка кремниевых пластин

Использование автоматизированных станков для точной и быстрой резки кремниевых пластин позволило увеличить производительность и снизить затраты.

Пример 2: Формирование отдельных чипов

Применение лазерных станков для формирования отдельных чипов позволило достичь высокой точности и сократить время производства.

Заключение

Детали проволочной резки для полупроводников играют критическую роль в обеспечении высокого качества и эффективности производства. Правильный выбор материалов, оптимальные параметры резки и регулярное техническое обслуживание – вот ключи к успеху. Следуйте этим рекомендациям, чтобы добиться максимальных результатов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производитель ведущего медицинского оборудования

- Заводы медицинского оборудования в Беларуси

- Производители токарных деталей

- Производство деталей для токарных станков

- Китая Торговая компания по оборудованию ЧПУ

- Производитель оцинкованных точеных деталей

- Детали полупроводниковых разъемов из Китая

- Китая Фрезерованные детали для полупроводников

- Изготовление деталей для оптических токарных станков

- Производство хромированных токарных деталей