Заводы по производству медицинских деталей для обработки электроэрозией

Электроэрозионная обработка, или EDM, сегодня – это не просто способ получения сложных деталей. Это, скорее, необходимость для многих отраслей, и медицина – одна из самых требовательных. Часто слышишь от заказчиков про 'точность до микрона' и 'исключительную чистоту'. Но реальность, как всегда, бывает сложнее. Хочу поделиться некоторыми наблюдениями и опытом, полученным при работе с предприятиями, специализирующимися на производстве медицинских деталей для обработки электроэрозией. Не претендую на абсолютную истину, просто делюсь тем, что видел и как решал те или иные задачи. Главное, помнить, что просто 'сделать по чертежу' уже недостаточно, особенно в такой сфере, как медицина.

Вызовы и особенности медицинских заказов

Первый и, пожалуй, самый важный аспект – это соответствие стандартам и нормам. Медицинские детали требуют безупречной гигиеничности, и это не только касается материала, но и процесса обработки. Нельзя допустить никаких загрязнений, царапин, посторонних частиц. Поэтому, уже на этапе проектирования, необходимо учитывать требования к последующей обработке – например, к стерилизации. Иногда это требует серьезных изменений в технологии EDM, увеличения времени обработки, или даже выбора другого материала. Это, конечно, влияет на стоимость, но лучше потратить больше сейчас, чем потом разбираться с браком.

Еще один вызов – это специфические материалы. Мы часто работаем с высокопрочными сплавами титана, нержавеющей стали, а также с керамикой и другими сложнодоступными материалами. Каждый материал требует своего режима обработки, своих электролитов, своих параметров тока и напряжения. Неправильный выбор может привести к повреждению детали, неточности размеров, или даже к образованию дефектов, невидимых невооруженным глазом, но критичных для функциональности изделия. Вспоминаю один случай с изготовлением деталей для эндоскопического оборудования из титанового сплава Ti-6Al-4V. Оказалось, что стандартный электролит приводил к образованию поверхностной пористости. Пришлось переходить на специальный, более агрессивный электролит, что, в свою очередь, потребовало оптимизации параметров EDM. В итоге, проблема была решена, но пришлось потратить немало времени и ресурсов.

Не стоит забывать о геометрии деталей. Многие медицинские компоненты имеют очень сложную форму, с острыми углами, тонкими стенками, нестандартными отверстиями. Электроэрозионная обработка прекрасно справляется с такими задачами, но требует высокой квалификации оператора и точной настройки оборудования. Особенно это касается деталей с внутренними каналами и сложной внутренней структурой. В таких случаях часто используют 3D-моделирование и симуляцию процесса EDM, что позволяет оптимизировать траекторию электрода и избежать ошибок. Кстати, сейчас активно внедряется технология EDM с использованием микроэлектрода – это позволяет получать детали с очень высокой точностью и сложностью геометрии.

Оптимизация процесса EDM: ключевые моменты

Эффективность производства медицинских деталей для обработки электроэрозией напрямую зависит от оптимизации технологического процесса. Это включает в себя выбор оптимального электролита, режима тока и напряжения, скорости подачи электрода, а также правильную настройку системы охлаждения. Не стоит недооценивать роль подготовки деталей к EDM – необходимо удалить загрязнения, обработать поверхность, и обеспечить надежный контакт детали с электродом.

Особое внимание следует уделять контролю качества. После обработки необходимо проводить визуальный осмотр детали, измерение размеров, и анализ поверхности на наличие дефектов. Для этого используют различные методы контроля – оптический контроль, ультразвуковой контроль, рентгеновский контроль. Важно понимать, что ни один из этих методов не может гарантировать 100% отсутствие дефектов, поэтому необходимо использовать комплексный подход и строить систему контроля качества на всех этапах производства.

Иногда возникают проблемы с равномерностью обработки. Это может быть связано с неровностями поверхности детали, неправильным выбором электролита, или с неисправностью оборудования. В таких случаях необходимо проводить диагностику оборудования, анализировать состав электролита, и оптимизировать технологический процесс. Также важно учитывать влияние температуры электролита на процесс обработки. При высоких температурах электролит может терять свои свойства, что приводит к снижению точности и повышению брака.

Практический опыт: случай с детали для имплантата

Недавно нам поступил заказ на изготовление сложной детали для зубного имплантата из титана. Деталь имела очень высокую точность и сложноую геометрию. Приступив к обработке, мы столкнулись с проблемой – электрород быстро изнашивался, а поверхность детали получалась шероховатой. Пришлось пересмотреть параметры EDM, выбрать другой электролит, и оптимизировать траекторию электрода. Также мы добавили этап предварительной обработки поверхности детали, чтобы улучшить контакт с электродом. В итоге, нам удалось добиться требуемой точности и шероховатости поверхности.

В процессе работы мы использовали систему автоматизированного управления EDM, что позволило нам точно контролировать параметры процесса и минимизировать ошибки. Также мы проводили постоянный мониторинг состояния электролита, и вовремя его доливали или заменяли. И, конечно, не забывали о тщательном контроле качества на всех этапах обработки. Этот случай показывает, что даже при использовании современного оборудования и передовых технологий, необходимо постоянно совершенствовать технологический процесс и учитывать особенности каждого конкретного заказа.

Стоит отметить, что в последние годы все большую популярность набирает 3D электроэрозионная обработка. Она позволяет создавать детали с очень сложной геометрией, которую невозможно получить другими методами. Хотя стоимость такого оборудования достаточно высока, в перспективе это может стать более экономичным решением, поскольку позволяет снизить количество операций и уменьшить потери материала.

Перспективы развития

Индустрия производства медицинских деталей для обработки электроэрозией постоянно развивается. Появляются новые материалы, новые технологии, новое оборудование. В ближайшем будущем можно ожидать дальнейшего развития 3D EDM, внедрения новых методов контроля качества, и повышения автоматизации технологического процесса. Несомненно, электроэрозионная обработка останется важным инструментом для создания сложных и точных деталей, необходимых для современного здравоохранения.

Важно следить за трендами в отрасли, постоянно повышать квалификацию персонала, и инвестировать в современное оборудование. Только так можно оставаться конкурентоспособными на рынке и соответствовать растущим требованиям медицинских учреждений. И, конечно, не забывать о безопасности – работа с EDM требует соблюдения строгих мер безопасности, чтобы избежать травм и повреждения оборудования.

Надеюсь, эта небольшая заметка оказалась полезной. Готов поделиться своим опытом и знаниями с коллегами по отрасли.

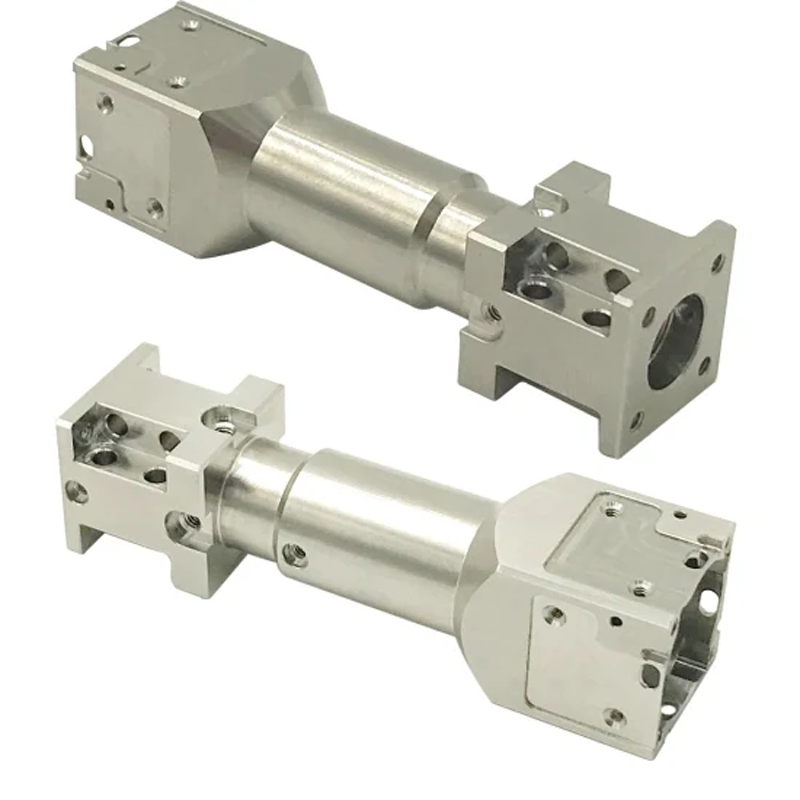

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Шлифовальные детали для поездов из Китая

- производители медицинского оборудования и изделий

- Производитель-поставщик медицинского оборудования, купленного у производителя

- Китая Детали токарной обработки для поездов

- Китая Компоненты для глубоководного бурения

- Высококачественные обработанные проволокой детали

- Детали проволочной электроэрозии для автоматизации

- Оптовая продажа точеных деталей для аэрокосмической техники

- Медные фрезерные детали из Китая

- Производители оборудования для автоматизации