Завод по производству компонентов для электроэрозионной обработки медицинских электродов

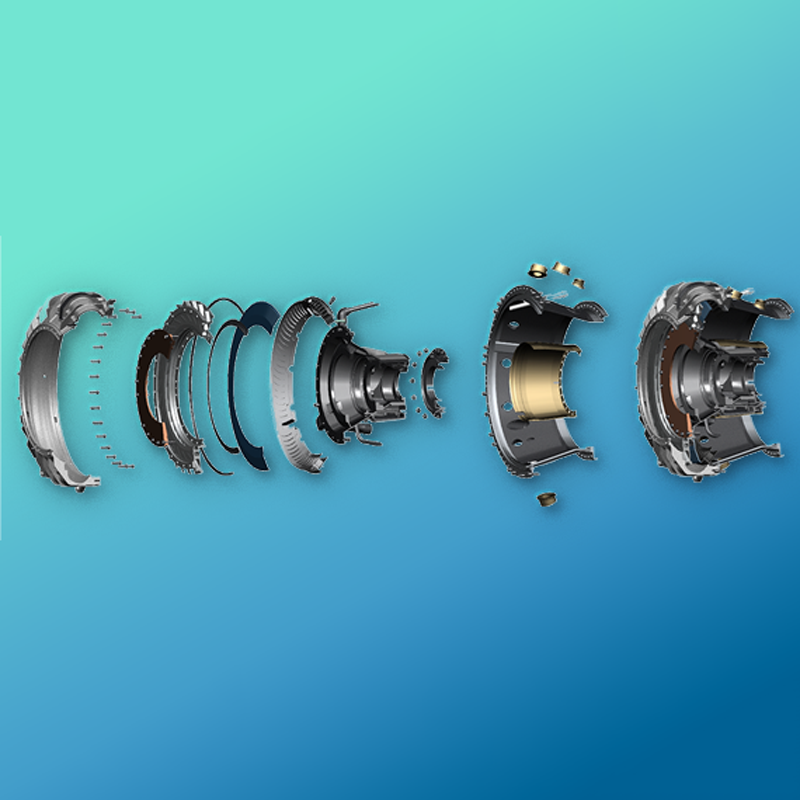

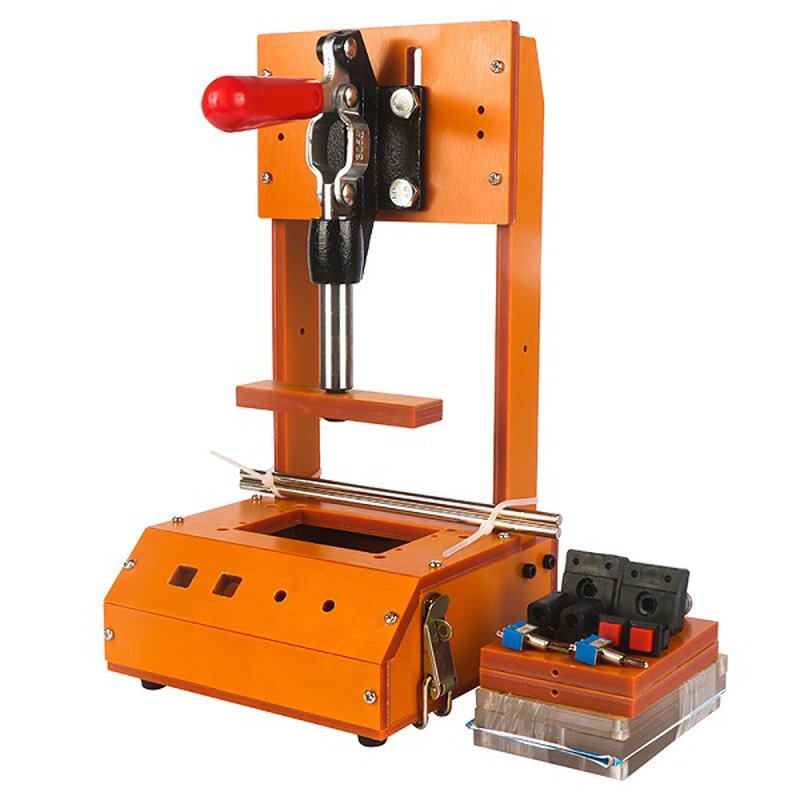

Часто говорят о сложности и дороговизне изготовления медицинских изделий, и это правда. Но мало кто задумывается о компонентах, от которых напрямую зависит качество и точность работы электроэрозионного оборудования – ключевого этапа при создании медицинских электродов. Завод по производству компонентов для электроэрозионной обработки медицинских электродов – это не просто производство деталей, это высокоточное исполнение, требующее глубоких знаний материалов, технологий и контроля качества. Я сейчас не буду вдаваться в технические тонкости, скорее поделюсь опытом, который мы накопили в ООО Дунгуань Апекс Пресижн Технолоджи. Потому что, как показывает практика, многие проблемы возникают именно на этапе подбора правильного компонента, а не на этапе финальной сборки электродов.

Основные вызовы в производстве компонентов для электроэрозионной обработки

Первая проблема, с которой мы столкнулись, – это материал. Электроды медицинские предъявляют очень высокие требования к biocompatibility, коррозионной стойкости и, конечно же, механическим свойствам. Вопрос не в простом выборе титана или ниобия. Нужно учитывать конкретное применение электрода, условия эксплуатации в организме, тип жидкости, с которой будет контактировать электрод, и даже длительность использования. Иногда даже небольшая примесь в материале может существенно повлиять на долговечность и безопасность изделия. Приходилось много экспериментировать с различными сплавами, с разными методами обработки, чтобы добиться оптимального результата. Часто заказчики предлагают свой материал, но он может оказаться не подходящим для ЭЭО.

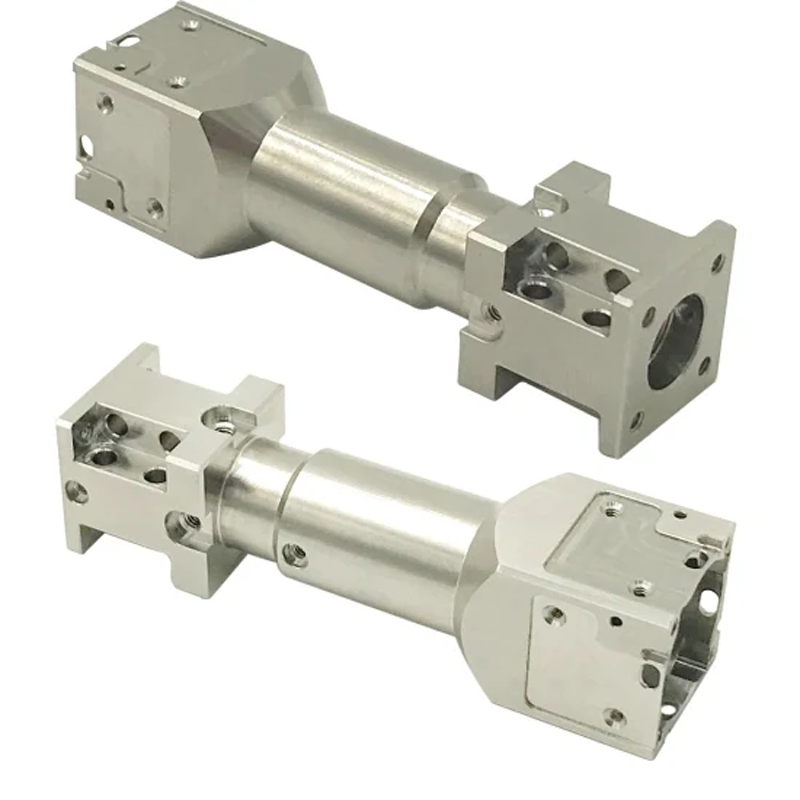

Вторая, не менее важная проблема – это точность изготовления. Электроэрозионная обработка (ЭЭО) – это, конечно, отличный способ получения сложных форм, но даже при использовании самых современных станков, необходим очень высокий уровень контроля точности. Мы работаем с допусками в микронах, а иногда и в нанометрах. Небольшая погрешность в геометрии компонента может привести к неправильной работе электродов, снижению их эффективности и даже к повреждению тканей. Поэтому, в производстве компонентов для ЭЭО, контроль качества – это не просто формальность, это жизненная необходимость. А еще – это постоянное обучение персонала и модернизация оборудования.

Мы часто сталкиваемся с тем, что заказчики изначально недооценивают сложность этой задачи. Они думают, что достаточно просто заказать стандартный компонент и получить готовое решение. Но, как правило, это не так. Потребуется детальный анализ требований, подбор подходящего материала, разработка технологического процесса, контроль качества на каждом этапе производства. И, конечно же, тесное сотрудничество с заказчиком. Это не всегда просто, особенно когда нужно учитывать специфические требования к безопасности и документации.

Опыт работы с различными материалами

Мы работаем с широким спектром материалов, включая титан (различные сплавы), ниобий, вольфрам, сплавы на основе молибдена и даже некоторые керамические материалы. Каждый материал имеет свои особенности, свои преимущества и недостатки. Например, титан обладает отличной коррозионной стойкостью и биосовместимостью, но его сложно обрабатывать электроэрозионным способом. Ниобий, с другой стороны, легче обрабатывается, но менее устойчив к коррозии. Вольфрам, как правило, используется в более простых конструкциях, где не требуется высокая точность. Керамика применяется в тех случаях, когда необходима высокая механическая прочность и термостойкость.

Особенно интересным был опыт работы с сплавами на основе титана, модифицированными добавками рения и других элементов. Это позволило нам добиться повышения твердости и износостойкости компонентов, что существенно увеличило срок их службы. Пришлось оптимизировать параметры ЭЭО для каждого конкретного сплава. Было несколько неудачных попыток – например, при использовании слишком агрессивных режимов ЭЭО, сплав начинал измельчаться, а не обрабатываться, что приводило к браку. Это подчеркнуло важность тщательной настройки параметров.

Одним из наиболее сложных проектов был изготовление компонентов для электродов, используемых в нейрохирургии. В этом случае требовалась максимальная чистота материала и абсолютная точность геометрии. Мы использовали титановые сплавы высокой чистоты и применяли специальные методы контроля качества, включающие неразрушающий контроль и микроскопический анализ. Этот проект стал для нас настоящим вызовом, но мы успешно справились с ним, что подтвердило нашу компетенцию в этой области.

Проблемы, связанные с геометрией деталей

Еще один интересный аспект работы с компонентами для электроэрозионной обработки медицинских электродов – это сложность геометрии деталей. Медицинские электроды часто имеют очень сложные формы, с множеством углов, пазов и отверстий. Изготовление таких деталей требует использования современных станков с ЧПУ и опытных операторов. Мы часто используем 3D-моделирование и CAM-программы для оптимизации технологического процесса и минимизации брака. Кроме того, при изготовлении сложных деталей необходимо учитывать тепловые напряжения, которые возникают в процессе ЭЭО. Это может привести к деформации детали и потере точности.

В одном из проектов мы столкнулись с проблемой образования волнистости на поверхности деталей. Это было вызвано неправильным выбором режимов ЭЭО и неоптимальной конфигурацией электродов. Пришлось провести ряд экспериментов, чтобы найти оптимальные параметры обработки. В итоге мы разработали специальную программу CAM, которая учитывала особенности геометрии деталей и позволяла добиться гладкой поверхности. Помню, заказчик был очень доволен результатом.

Мы постоянно ищем новые способы решения проблем, связанных с геометрией деталей. Например, мы используем методы оптимизации формы, которые позволяют уменьшить количество операций ЭЭО и повысить точность изготовления. Мы также работаем над разработкой новых режимов ЭЭО, которые позволяют обрабатывать сложные формы с минимальным износом электродов и высоким качеством поверхности. Это постоянная работа, требующая постоянного обучения и экспериментирования.

Контроль качества: важный этап производства

Контроль качества – это неотъемлемая часть производства компонентов для электроэрозионной обработки медицинских электродов. Мы используем различные методы контроля качества, включая визуальный осмотр, измерение геометрических параметров, химический анализ и неразрушающий контроль.

Визуальный осмотр – это первый этап контроля качества. Он позволяет выявить дефекты поверхности, такие как царапины, трещины и деформации. Измерение геометрических параметров – это более точный метод контроля качества. Он позволяет определить соответствие размеров деталей требованиям заказчика. Химический анализ позволяет определить состав материала и выявить наличие примесей. Неразрушающий контроль – это метод контроля качества, который позволяет выявить дефекты без разрушения детали. Например, мы используем ультразвуковой контроль и рентгеновский контроль.

Вся документация по контролю качества хранится в электронном виде и доступна для заказчика. Мы также предоставляем сертификаты соответствия на все изготовленные компоненты. Мы понимаем, что контроль качества – это не просто формальность, это гарантия безопасности и надежности медицинских изделий.

Перспективы развития производства

Мы видим перспективные направления развития завода по производству компонентов для электроэрозионной обработки медицинских электродов в увеличении автоматизации и внедрении новых технологий. В частности, мы планируем внедрить роботизированные системы для обработки и перемещения деталей, а также использовать 3D-печать для изготовления прототипов и небольших партий деталей. Мы также будем продолжать работать над разработкой новых материалов и режимов ЭЭО, чтобы повысить качество и снизить стоимость производства. В ООО Дунгуань Апекс Пресижн Технолоджи мы постоянно инвестируем в развитие и улучшение наших технологий, чтобы соответствовать требованиям наших клиентов и оставаться в лидерах рынка. При этом, мы всегда стараемся сохранять гибкость и адаптироваться к изменяющимся требованиям отрасли.

Кроме того, мы планируем расширить географию поставок и выйти на новые рынки. Мы уверены, что наш опыт и компетенции позволят нам успешно конкурировать с другими производителями и занять достойное место на рынке медицинских изделий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптовая продажа проволочно-вырезных деталей для поездов

- Высококачественные детали для глубоководного бурения

- Медицинский прибор шлифовальные детали из Китая

- Токарный станок с ЧПУ сплайсер частей из Китая

- Токарные детали с ЧПУ из Китая

- Заводы по производству анодированных токарных деталей с ЧПУ

- Установки для полупроводниковых электроэрозионных станков

- Заводы по производству медицинских деталей для электроэрозионной обработки

- Высококачественные шлифованные детали для поездов

- Производство деталей для токарных станков с ЧПУ