Завод по производству медицинских деталей для электроэрозионной обработки

Завод по производству медицинских деталей для электроэрозионной обработки – это специфическая ниша. Многие считают, что это просто перенос производства с обычных металлов, но на деле здесь тонкости и нюансы, требующие глубокого понимания материалов, технологий и, конечно, стандартов качества. За годы работы мы убедились, что простое копирование процессов часто приводит к серьезным проблемам, особенно когда речь идет о деталях, предназначенных для использования в медицине. Важно не просто фрезеровать, а обеспечить абсолютную точность и чистоту обработки, гарантировать биосовместимость и долговечность. Это, наверное, неправильно говорить, что мы идеально разобрались во всем, но опыта накопилось немало.

Сложности и особенности производства медицинских деталей для электроэрозионной обработки

Первая трудность, с которой сталкиваешься – это выбор материалов. Не все сплавы, подходящие для обычной фрезеровки, допускаются в медицинском секторе. Мы работаем с нержавеющими сталями различных марок (316L, 317L), титановыми сплавами (Ti-6Al-4V) и даже с некоторыми видами бериллиевых сплавов. Каждая марка требует своего подхода к обработке, а также послеобработке – полировке, passivation, иногда даже специальной термообработки. Ошибка в выборе материала или несоблюдение технологических режимов может привести к коррозии, аллергической реакции или просто к недолговечности детали.

Помимо материалов, очень важно соблюдать чистоту производства. Любая пыль, грязь или посторонние частицы могут серьезно повредить детали, особенно если они предназначены для использования внутри тела. Поэтому мы используем специальные фильтры, контролируем микроклимат в цехе и регулярно проводим дезинфекцию оборудования. Это, конечно, требует дополнительных затрат, но это – инвестиция в качество и безопасность продукции. Вспомните, как сложно бывает потом выявить источник загрязнения, когда деталь уже испорчена.

Оборудование и технологии: что выбрать для электроэрозионной обработки медицинских деталей?

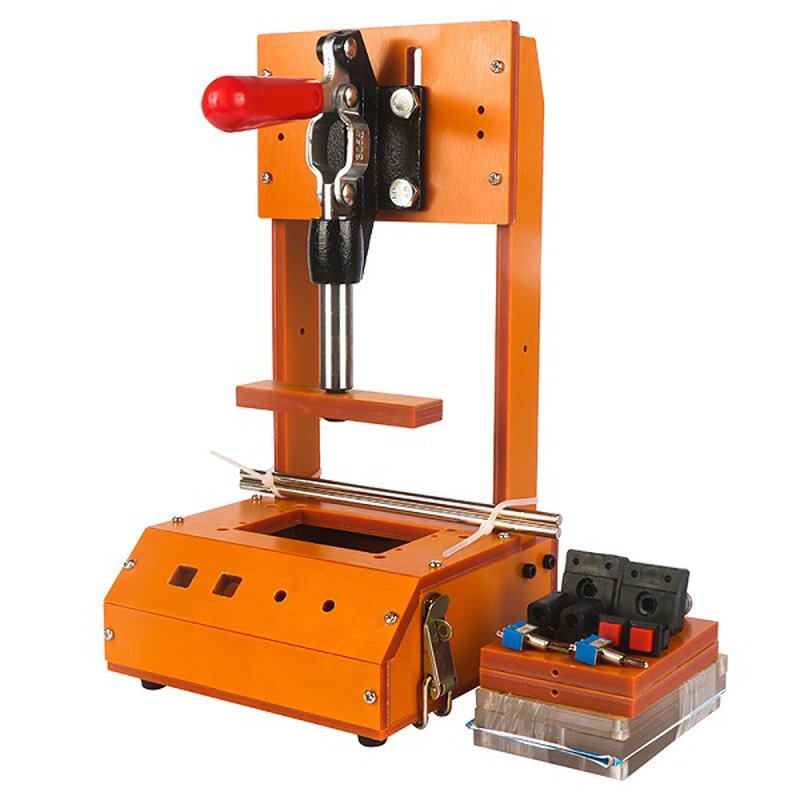

Электроэрозионная обработка (ЭЭО) – это мощный инструмент, позволяющий получать детали сложной формы с высокой точностью. Однако, для работы с медицинскими деталями требуется специальное оборудование, способное обеспечить стабильность процесса и минимизировать риск повреждения материала. Мы используем современные ЭЭО-установки с ЧПУ, позволяющие автоматически управлять параметрами обработки. Важный момент – это выбор электролита. Для работы с нержавеющими сталями мы используем традиционные электролиты на основе солей щелочных металлов, а для работы с титановыми сплавами – более сложные электролиты, содержащие добавки для улучшения вытяжки стружки и предотвращения окисления. Были случаи, когда неправильный электролит приводил к образованию дефектов на поверхности детали, что требовало ее переработки.

Особое внимание уделяем системе охлаждения. Электроэрозионная обработка генерирует большое количество тепла, которое может привести к деформации детали или изменению ее свойств. Поэтому мы используем мощные системы охлаждения, обеспечивающие постоянную температуру в рабочей зоне. Не стоит недооценивать влияние температуры на качество обработки. Например, при обработке титана важно поддерживать низкую температуру, чтобы предотвратить образование трещин и снизить твердость материала.

Контроль качества: необходимость и методы контроля качества деталей для электроэрозионной обработки

Контроль качества – это неотъемлемая часть производственного процесса. Мы применяем различные методы контроля, начиная от визуального осмотра и заканчивая измерительными приборами высокой точности. Это включает в себя контроль размеров, шероховатости поверхности, структуры металла и наличия дефектов. Для контроля точности размеров мы используем координатно-измерительные машины (КИМ) и профилометры. Для контроля шероховатости поверхности используем профилометрические микроскопы. А для контроля структуры металла – микроскопы с возможностью анализа изображений.

Важным аспектом контроля качества является проведение неразрушающих методов исследования, таких как ультразвуковой контроль и рентгенография. Они позволяют выявить внутренние дефекты, которые не видны при визуальном осмотре. Например, вчера мы получили заказ на изготовление деталей для имплантата, и после ЭЭО-обработки мы провели рентгеновский контроль, чтобы убедиться в отсутствии трещин и других дефектов. Это заняло несколько часов, но позволило избежать серьезных проблем в будущем. Кстати, с рентгеном нужно соблюдать строгие правила безопасности, это критично.

Вызовы в масштабировании производства деталей для электроэрозионной обработки

Увеличение объемов производства – это всегда вызов. Особенно, когда речь идет о медицинских деталях для электроэрозионной обработки. Мы столкнулись с проблемой поддержания стабильного качества при увеличении партии. Для решения этой проблемы мы внедрили систему статистического контроля процессов и автоматизировали некоторые этапы производства. Автоматизация позволяет минимизировать влияние человеческого фактора и обеспечить более высокую точность обработки. Кроме того, мы уделяем большое внимание обучению персонала и внедрению системы контроля знаний. Нужно, чтобы каждый сотрудник понимал важность соблюдения технологических режимов и требований к качеству.

Еще одним вызовом является обеспечение соответствия продукции требованиям международных стандартов. Мы имеем сертификаты ISO 13485, что подтверждает соответствие нашей системы менеджмента качества требованиям, предъявляемым к производителям медицинских изделий. Но это не конец пути, нужно постоянно совершенствовать процессы и следить за изменениями в нормативной базе. Это долгий и трудоемкий процесс, но без этого невозможно.

Перспективы развития производства медицинских деталей для электроэрозионной обработки

Мы видим будущее в дальнейшем развитии автоматизации и роботизации производства. Роботы могут выполнять рутинные операции, такие как загрузка и выгрузка деталей, что позволит повысить производительность и снизить затраты. Также мы планируем внедрять новые технологии обработки, такие как микро-ЭЭО и ЭЭО с использованием новых электролитов. Это позволит нам изготавливать более сложные детали с высокой точностью и минимальным уровнем дефектов. Например, мы сейчас изучаем возможность использования микро-ЭЭО для изготовления микроскопических деталей для нейроинтерфейсов.

Помимо этого, мы планируем расширить ассортимент продукции и выйти на новые рынки. Мы видим большой потенциал в производстве деталей для новых областей медицины, таких как регенеративная медицина и биопечати. Для этого потребуется разработка новых технологий обработки и использование новых материалов. Это интересные и перспективные направления, и мы готовы к ним.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производитель медицинских деталей, обработанных электроэрозией

- Китая Шлифованные детали из нержавеющей стали

- Механические запасные части двигателей

- Медицинские части EDM из Китая

- Токарный станок с ЧПУ для сращивания деталей в Китае

- Высококачественные точеные детали для медицинского оборудования

- Высококачественные токарные детали из бронзы

- Производитель азотированных шлифовальных деталей

- Шлифованные детали с золотым покрытием

- Оптовая торговля полупроводниковыми деталями для резки проволоки