Китая Азотированные фрезерованные детали

Пожалуй, многие считают, что производство азотированных фрезерованных деталей – это довольно простой процесс. Заказал, фрезеровали, азотировали – готово. Но реальность часто оказывается куда сложнее. Я вот, после многих лет работы в этой сфере, могу сказать, что здесь много нюансов, которые легко упустить, а упустить – значит, столкнуться с проблемами в качестве и сроках. Мы, ООО Дунгуань Апекс Пресижн Технолоджи, регулярно сталкиваемся с этими нюансами. Хочу поделиться не какой-то теоретической информацией, а скорее, практическим опытом, с которым сталкивались в нашей работе.

Что такое азотирование фрезерованных деталей и почему это важно?

Короче говоря, азотирование – это термическая обработка, при которой сталь насыщается азотом. Это повышает твердость, износостойкость и усталостную прочность деталей. Особенно это актуально для деталей, работающих в условиях высоких нагрузок, трения и износа, например, в машиностроении, авиации, автомобилестроении. Если просто фрезеровать деталь, она может быстро износиться, особенно при высоких температурах. Азотирование даёт ей дополнительную защиту, продлевая срок службы. Но здесь важно правильно подобрать режим азотирования, иначе можно получить нежелательные последствия. Например, чрезмерное азотирование может привести к появлению внутренних напряжений и повышению хрупкости.

Нам часто поступают заказы на азотирование фрезерованных деталей из различных сплавов – от обычной стали до высокопрочных легированных. И для каждого сплава нужен свой температурный режим и время выдержки. Ошибка в этом может привести к браку, а это, как вы понимаете, очень дорого.

Основные проблемы при производстве азотированных фрезерованных деталей

Самая большая проблема, с которой мы сталкиваемся, это контроль качества. Особенно это касается контроля равномерности азотирования. Часто бывает, что одна часть детали азотируется лучше, чем другая. Это может быть вызвано неравномерным нагревом, неправильным размещением детали в печи или несоблюдением технологии охлаждения. Иногда это проявляется в разных значениях твердости по разным частям детали. Как мы это контролируем? Используем различные методы – химический анализ, рентгеноструктурный анализ, тактильный контроль. И, конечно, не забываем про визуальный осмотр.

Кроме того, важную роль играет чистота детали перед азотированием. Любые загрязнения – масло, грязь, остатки смазки – могут помешать нормальному процессу азотирования и привести к образованию дефектов. Поэтому перед азотированием детали тщательно очищают, обычно с помощью специальных обезжиривателей. Вот это, кстати, часто недооценивают. Загрязнения, казалось бы, мелочь, но последствия могут быть серьезными.

Технологические особенности и оборудование

Для азотирования фрезерованных деталей используется различные методы: кипение в жидком азоте, твердое азотирование, плазменное азотирование и др. Выбор метода зависит от материала детали, требуемых свойств и экономической целесообразности. Мы в ООО Дунгуань Апекс Пресижн Технолоджи в основном используем твердое азотирование, так как это наиболее распространенный и надежный метод. Однако, для некоторых специальных сплавов мы также применяем плазменное азотирование – это позволяет получить более равномерное и контролируемое азотирование. Оборудование для азотирования достаточно дорогое и сложное в обслуживании, поэтому важно регулярно проводить техническое обслуживание и калибровку оборудования.

Процесс твердого азотирования, например, состоит из нескольких этапов: подготовка детали (очистка, обезжиривание), установка в печь, нагрев до определенной температуры, выдержка в азотной атмосфере, охлаждение. Очень важно соблюдать все технологические параметры, чтобы получить желаемый результат. Например, скорость охлаждения влияет на твердость и структуру поверхности. Слишком быстрое охлаждение может привести к образованию трещин.

Опыт и ошибки, которые стоит избежать

Однажды мы получили заказ на азотирование фрезерованных деталей из титанового сплава. Клиент не сообщил нам о конкретном составе сплава и требуемых свойствах после азотирования. В результате, мы использовали неподходящий режим азотирования, и детали получились слишком хрупкими. Пришлось переделывать всю партию. Это был дорогостоящий урок. Поэтому всегда важно получить полную информацию о материале детали и требованиях к конечным свойствам. Считаю, что это – залог успешного сотрудничества.

Еще одна распространенная ошибка – недостаточный контроль технологических параметров. Недостаточное внимание к температуре, времени выдержки, давлению азота – это может привести к некачественному азотированию. Необходимо тщательно контролировать все этапы процесса и своевременно корректировать параметры, если это необходимо. Особенно это критично при работе с нестандартными сплавами и сложной геометрией деталей.

Перспективы и инновации в области азотированных фрезерованных деталей

В последнее время наблюдается тенденция к использованию новых методов азотирования, таких как лазерное азотирование и плазмохимическое азотирование. Эти методы позволяют получить более тонкий и контролируемый слой азотирования, что повышает эффективность и снижает затраты. Также активно разрабатываются новые сплавы, которые более устойчивы к коррозии и износу, что упрощает процесс азотирования.

ООО Дунгуань Апекс Пресижн Технолоджи постоянно следит за новыми тенденциями в области азотирования и внедряет современные технологии в свою работу. Мы уверены, что будущее азотированных фрезерованных деталей связано с разработкой новых материалов и методов обработки, которые позволят создавать детали с улучшенными свойствами и более длительным сроком службы.

Мы рады предложить вам услуги по азотированию фрезерованных деталей любой сложности. Наша команда обладает богатым опытом и современным оборудованием, что позволяет нам гарантировать высокое качество и соблюдение сроков.

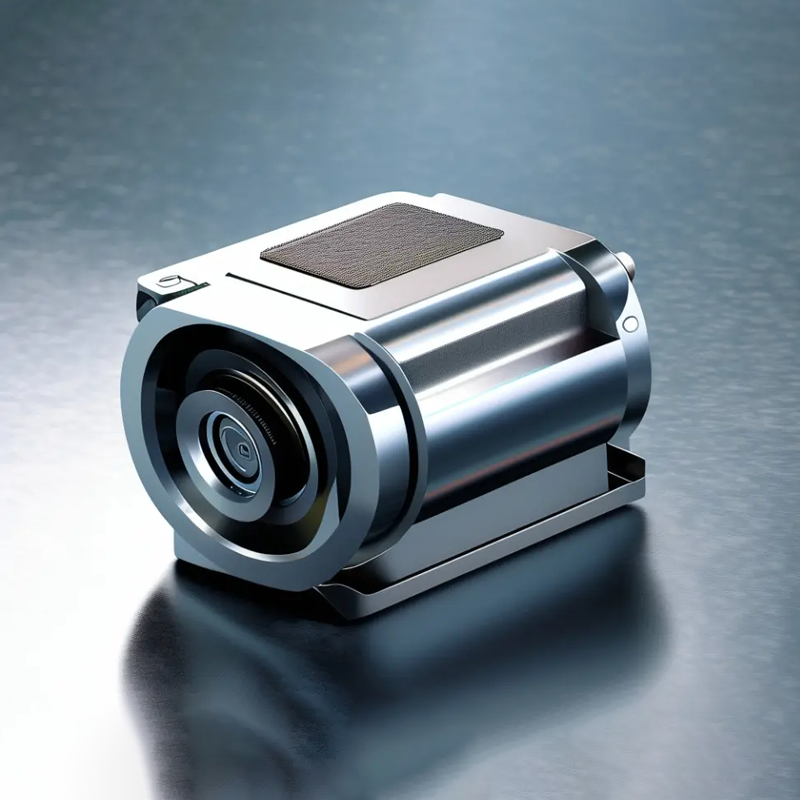

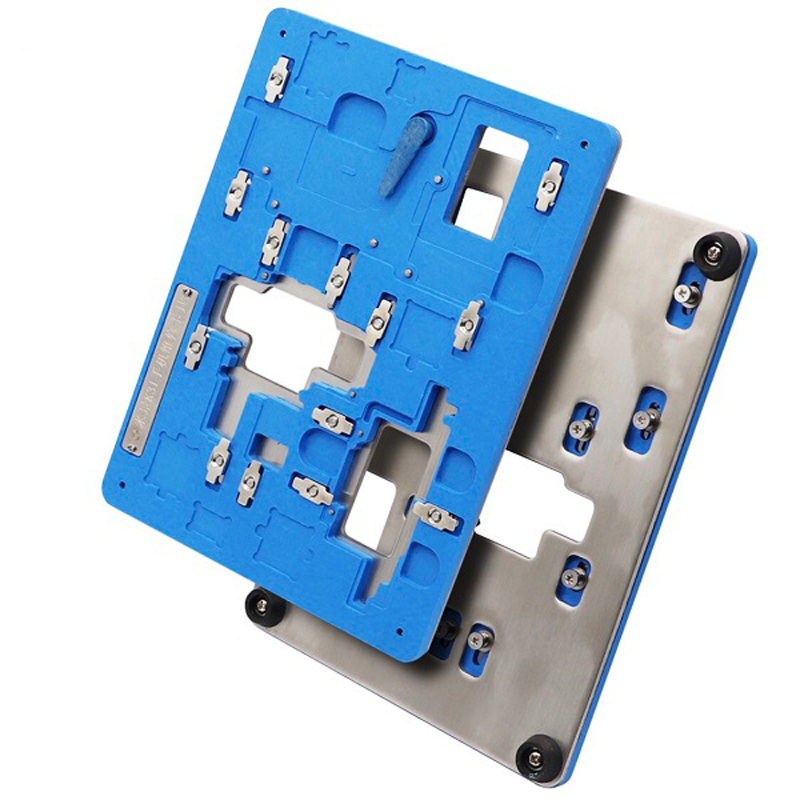

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Установки для резки проволокой из черного оксида

- Азотно-шлифовальные детали из Китая

- Изготовители деталей для железнодорожного транспорта

- Оптовая продажа анодированных деталей с ЧПУ

- Шлифованные детали из нержавеющей стали из Китая

- Оптовая продажа запасных частей для аэрокосмического оборудования

- Китая Компоненты железнодорожного транспорта

- Установки для обработки проволокой

- Запасные части для аэрокосмического оборудования из Китая

- Высококачественное медицинское оборудование и продукция