Китая Детали обработанные на токарном станке

По сути, все мы в отрасли обработки на токарных станках сталкивались с одним и тем же: ожидания заказчика, как правило, далеки от реальности. Идеальная точность, минимальные отходы, безупречная поверхность – звучит красиво, но в сочетании с ценой и сроками часто превращается в головную боль. Мы из ООО Дунгуань Апекс Пресижн Технолоджи, занимаемся этим уже достаточно долго, и за это время набили себе шрамов. Хочется поделиться не красивыми обещаниями, а реальным опытом, нюансами и ошибками, которые мы совершали, и которые, возможно, помогут кому-то избежать их в будущем.

Что скрывается за 'Детали обработанные на токарном станке'?

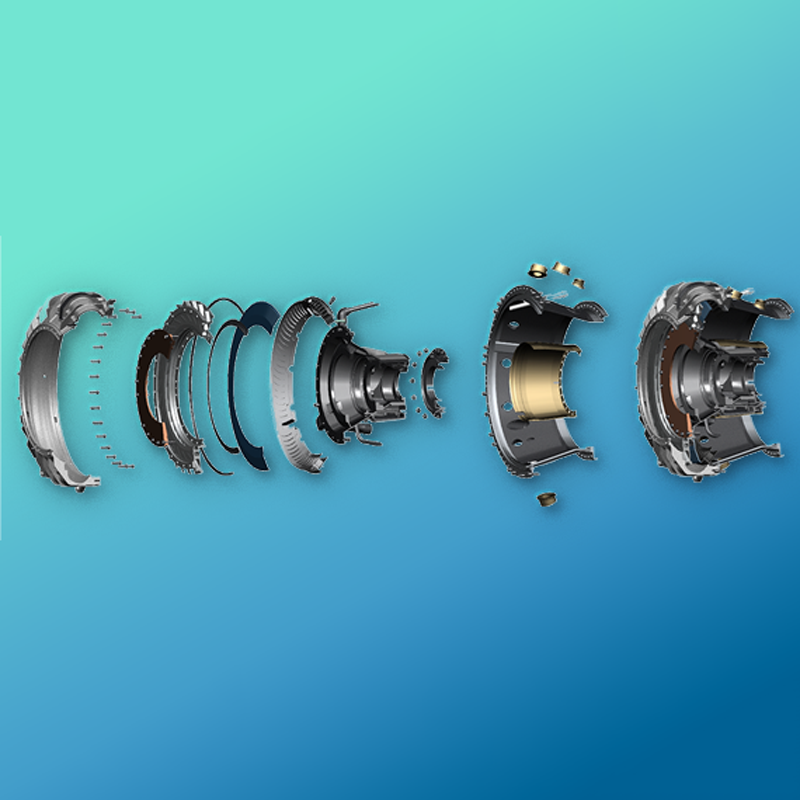

Когда говорят о деталях обработанных на токарном станке, в голове сразу возникает картинка: идеально круглый стержень, филигранная точность, минимальная шероховатость. Но это только вершина айсберга. Реальный процесс гораздо сложнее. Начинается все с чертежа, конечно. Но даже чертеж может быть неполным или содержать погрешности. Например, часто заказчики не указывают допустимую шероховатость поверхности, или не учитывают особенности материала. Это приводит к тому, что мы вынуждены проводить дополнительные этапы обработки, чтобы достичь требуемых параметров, что, безусловно, увеличивает стоимость.

Важный аспект – выбор материала. В Китае доступно огромное количество материалов, но не все они одинаково поддаются обработке на токарном станке. Например, работа с высокопрочными сплавами или жаропрочными сталями требует специальных навыков и оборудования. Неправильный выбор материала может привести к поломке инструмента, ухудшению качества поверхности и, как следствие, к увеличению сроков производства. И это, в свою очередь, приводит к недовольству заказчика.

Типичные проблемы при обработке различных материалов

Работа с алюминием, например, кажется простой – материал мягкий, легко обрабатывается. Но при неправильном выборе режущего инструмента он быстро изнашивается, а поверхность получается шероховатой. С сталью все сложнее. Требуется точный расчет режимов резания, выбор абразивного инструмента, и контроль за охлаждением. Иначе можно получить сколы, трещины, или просто нежелательную шероховатость.

Мы столкнулись с ситуацией, когда заказчик требовал обработать деталь из титана с очень высокой точностью. Мы прекрасно понимали, что это сложная задача, требующая использования специальных методов обработки и оборудования. К сожалению, заказчик не был готов оплатить дополнительные затраты, связанные с этим. В итоге, мы согласились выполнить заказ, но качество детали оказалось не соответствующим требованиям. Это был горький урок – лучше сразу открыто обсудить все возможные риски и затраты.

Оборудование и технологии: что нужно для качественной обработки?

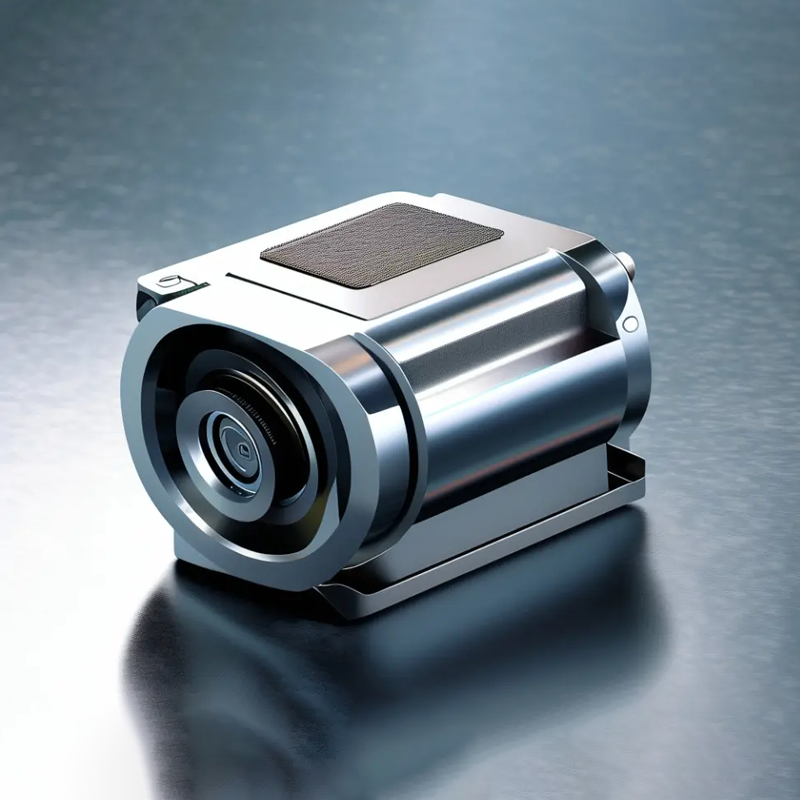

Современное токарное оборудование – это не просто станок, а сложный комплекс систем, включающий в себя автоматизированные системы управления, системы контроля качества, и системы охлаждения. Но даже самое дорогое оборудование бесполезно без квалифицированного персонала. Мастер должен уметь правильно выбрать режущий инструмент, подобрать режимы резания, и контролировать процесс обработки. И это не просто теоретические знания – это опыт, полученный годами работы.

Мы в ООО Дунгуань Апекс Пресижн Технолоджи постоянно инвестируем в обновление оборудования и обучение персонала. Мы используем как традиционные токарные станки, так и современные CNC станки с ЧПУ. CNC станки позволяют нам добиться высокой точности и повторяемости, а также автоматизировать процесс обработки. Однако, даже при использовании CNC станков, необходимо тщательно контролировать процесс, чтобы избежать ошибок.

Роль контроля качества на каждом этапе

Контроль качества – это неотъемлемая часть процесса обработки на токарном станке. На каждом этапе обработки необходимо проводить контроль качества, чтобы выявить возможные дефекты и предотвратить их дальнейшее распространение. Мы используем различные методы контроля качества, включая визуальный осмотр, измерение размеров, и контроль шероховатости поверхности. Также мы используем современное измерительное оборудование, такое как координатно-измерительные машины (КИМ) и профилометры.

Однажды, мы обнаружили дефект в детали после того, как она уже прошла несколько этапов обработки. Это было связано с неправильным выбором режущего инструмента. Мы немедленно остановили производство и пересмотрели процесс обработки. В итоге, мы смогли исправить дефект и избежать дальнейших потерь. Этот случай показал нам важность контроля качества на каждом этапе производства.

Сроки и стоимость: реальность versus ожидания

Сроки производства и стоимость деталей, обработанных на токарном станке, зависят от множества факторов: материала, сложности детали, точности, и объема заказа. Не стоит ожидать, что деталь, изготовленная по индивидуальному заказу, будет стоить дешево и будет готова в течение нескольких дней. Реальность такова, что сроки производства могут занимать несколько недель, а стоимость детали может быть выше, чем вы ожидаете. Но мы всегда стараемся найти компромисс между ценой, сроками и качеством.

Часто заказчики пытаются получить максимально низкую цену, но при этом требуют высокой точности и коротких сроков производства. Это, как правило, невозможно. Попытки сэкономить на качестве приводят к тому, что деталь не соответствует требованиям, что, в свою очередь, приводит к дополнительным затратам на переделку или изготовление новой детали. Лучше сразу установить реалистичные сроки и стоимость, и не пытаться сэкономить на качестве.

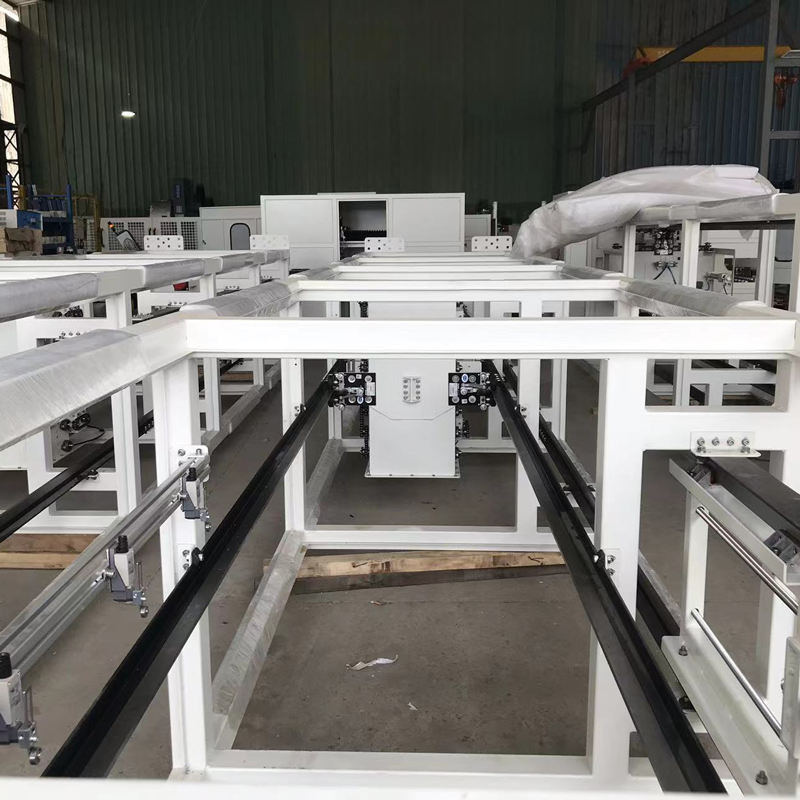

Оптимизация производственного процесса для сокращения сроков

Мы постоянно работаем над оптимизацией производственного процесса, чтобы сократить сроки производства и снизить стоимость деталей. Мы используем современные методы планирования производства, автоматизируем процесс обработки, и оптимизируем маршруты обработки. Также мы стараемся использовать энергоэффективное оборудование, чтобы снизить затраты на электроэнергию.

Недавно мы внедрили новую систему управления производством, которая позволяет нам более эффективно планировать производство и контролировать сроки выполнения заказов. Это позволило нам сократить сроки производства на 15% и снизить стоимость деталей на 5%. Это еще один пример того, как мы постоянно работаем над улучшением качества обслуживания наших клиентов.

Заключение: выводы и рекомендации

Работа с деталями обработанные на токарном станке – это сложный и ответственный процесс, требующий опыта, знаний и квалификации. Не стоит ожидать, что деталь, изготовленная по индивидуальному заказу, будет стоить дешево и будет готова в течение нескольких дней. Реальность такова, что сроки производства могут занимать несколько недель, а стоимость детали может быть выше, чем вы ожидаете. Но если вы выбираете надежного партнера, который имеет опыт работы и использует современное оборудование, вы сможете получить качественные детали по разумной цене.

Мы в ООО Дунгуань Апекс Пресижн Технолоджи всегда готовы помочь вам с изготовлением деталей по вашим чертежам. Мы предлагаем широкий спектр услуг, включая токарную обработку, фрезерную обработку, шлифовку, и полировку. Мы гарантируем высокое качество, соблюдение сроков и конкурентоспособные цены. Мы уверены, что сможем стать вашим надежным партнером в области обработки металлов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Установки для фрезерования деталей для поездов

- Оцинкованные фрезерные детали из Китая

- Никелированные фрезерные детали из Китая

- Китая Шлифованные детали из нержавеющей стали

- Оптовая токарный станок с ЧПУ токарные детали приемник

- Производство точеных деталей из синего оксида

- Высококачественные обработанные детали с ЧПУ

- Аэрокосмическая техника токарные детали из Китая

- Оптовые фрезерные части с ЧПУ

- Обработанные детали с ЧПУ из Китая