Китая Детали токарной обработки для оптики

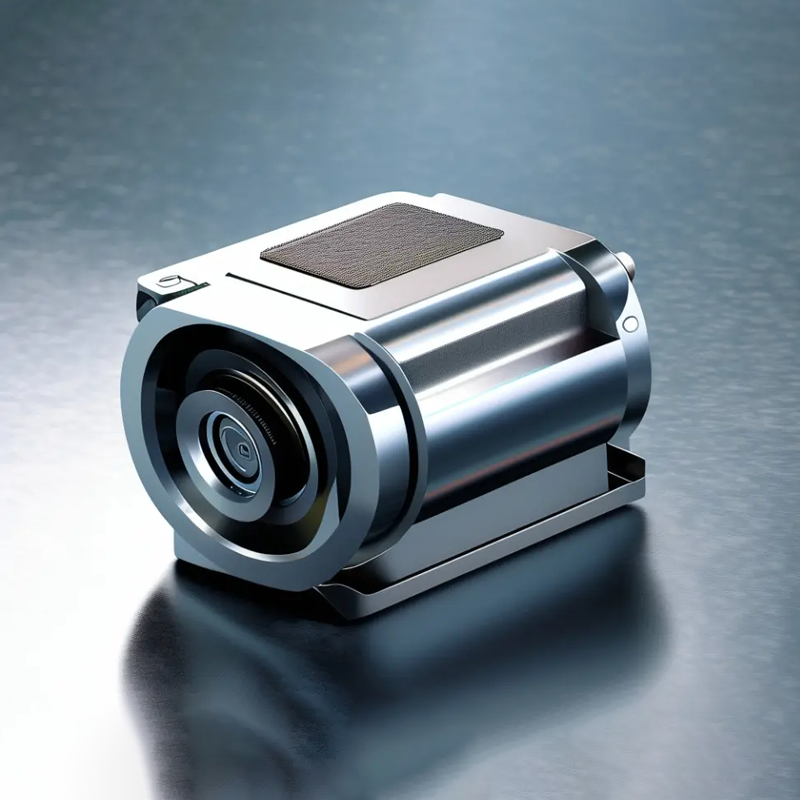

В последнее время наблюдается огромный спрос на точные детали, используемые в оптических системах. Часто встречаются неверные представления о сложности этой работы – многие считают, что достаточно просто обеспечить высокую точность обработки. Это не совсем так. На практике, даже небольшие отклонения в размерах и геометрии могут критически влиять на оптические характеристики конечного изделия. Я бы сказал, что обработка деталей для оптики – это целое искусство, требующее не только мастерства, но и глубокого понимания материалов и процессов.

Сложность материалов и их влияние на обработку

Оптические компоненты изготавливают из самых разных материалов: стекла (базальт, кварц, фторид титана), керамики, различных металлов (алюминий, титан, нержавеющая сталь) и даже некоторых полимеров. Каждый материал предъявляет свои требования к токарной обработке. Например, обработка стекла требует использования специальных инструментов и режимов резания, чтобы избежать трещин и сколов. Кварц, как один из самых твердых материалов, требует еще более тщательного подхода, а для некоторых видов стекла (например, для изготовления линз) необходимо учитывать термическое расширение материала, чтобы избежать деформации при резке и последующей термической обработке.

Мы однажды столкнулись с серьезной проблемой при обработке деталей из фторида титана для высокочастотных оптических систем. Оказывается, стандартные инструменты для обработки этого материала приводили к образованию микротрещин, которые значительно ухудшали оптические характеристики. Пришлось разрабатывать специальный режим резания и использовать инструменты с твердосплавными вставками с повышенной износостойкостью. Потрачено немало времени на эксперименты, но в итоге удалось добиться необходимой точности и качества поверхности.

Важно помнить, что от выбора материала зависит не только выбор инструмента, но и выбор смазочно-охлаждающей жидкости (СОЖ). Неправильная СОЖ может привести к загрязнению поверхности детали, увеличению износа инструмента и ухудшению качества обработки. Для обработки оптических материалов часто используются специальные СОЖ, которые обеспечивают эффективное охлаждение, смазку и удаление стружки, не оставляя следов на поверхности детали.

Точность обработки: что на самом деле важно?

Когда речь идет о высокоточном токарном прессовании для оптики, критически важным является не только точность размеров, но и шероховатость поверхности. Даже незначительные дефекты на поверхности могут рассеивать свет и ухудшать оптические характеристики. На практике, мы работаем с шероховатостью Ra 0.4 или даже ниже для некоторых компонентов.

Для достижения такой шероховатости необходимо использовать инструменты с высоким качеством изготовления и применять специальные режимы резания. Также важно обеспечить стабильность работы станка и избежать вибраций, которые могут негативно повлиять на качество поверхности. Иногда для достижения необходимой шероховатости требуется дополнительная полировка или шлифовка.

Мы использовали координатно-токарно-резчик для изготовления деталей с очень сложной геометрией и высокими требованиями к точности и шероховатости. В этом случае, необходимо было учитывать возможность теплового расширения материала при обработке, а также тщательно контролировать вибрации станка. Использование системы контроля размеров с помощью оптических датчиков позволило нам добиться высокой точности и качества поверхности.

Технологии и оборудование: что выбрать?

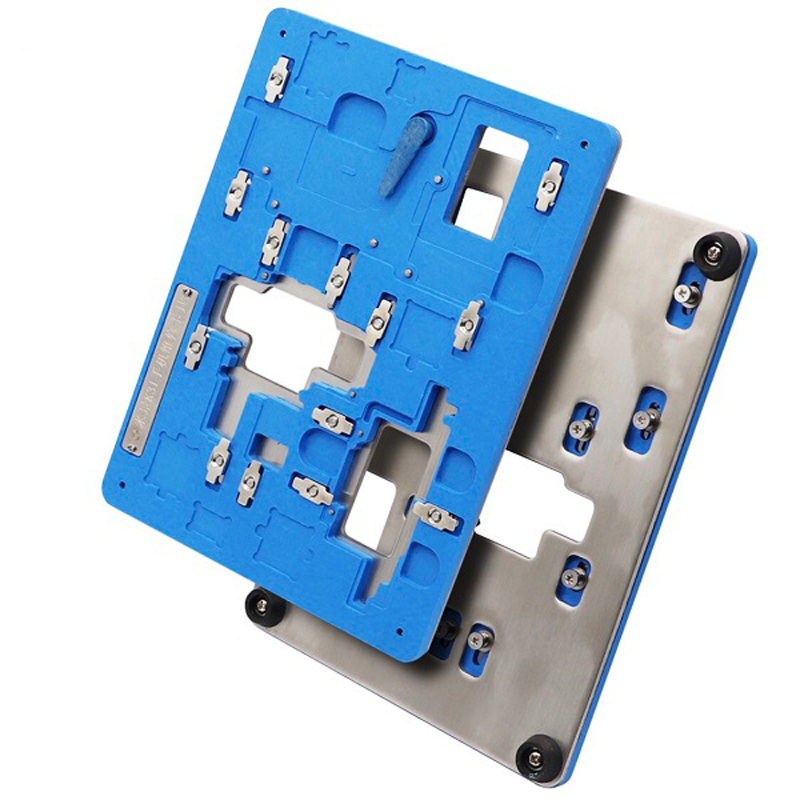

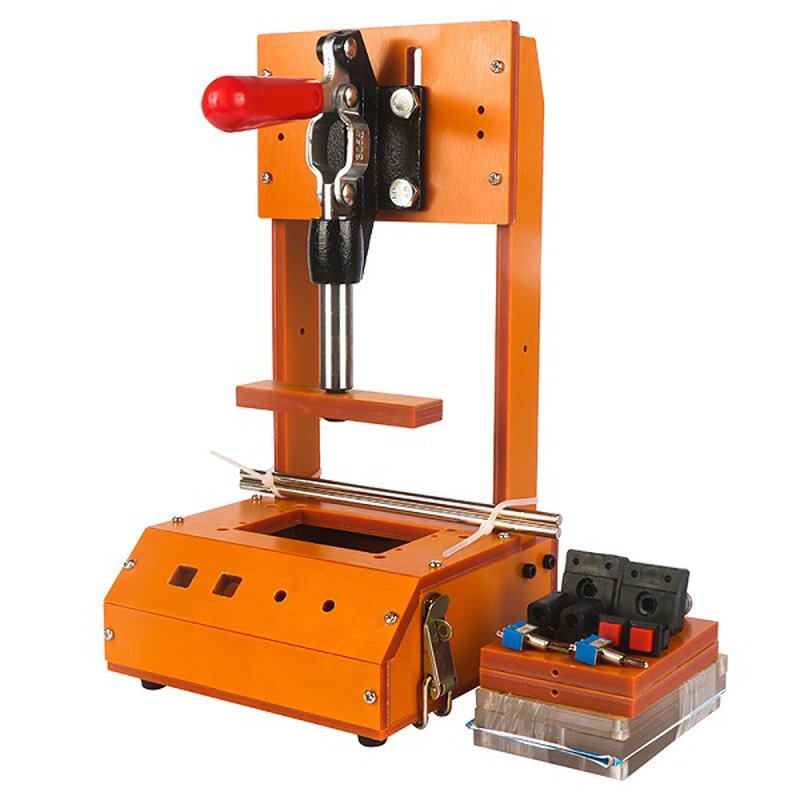

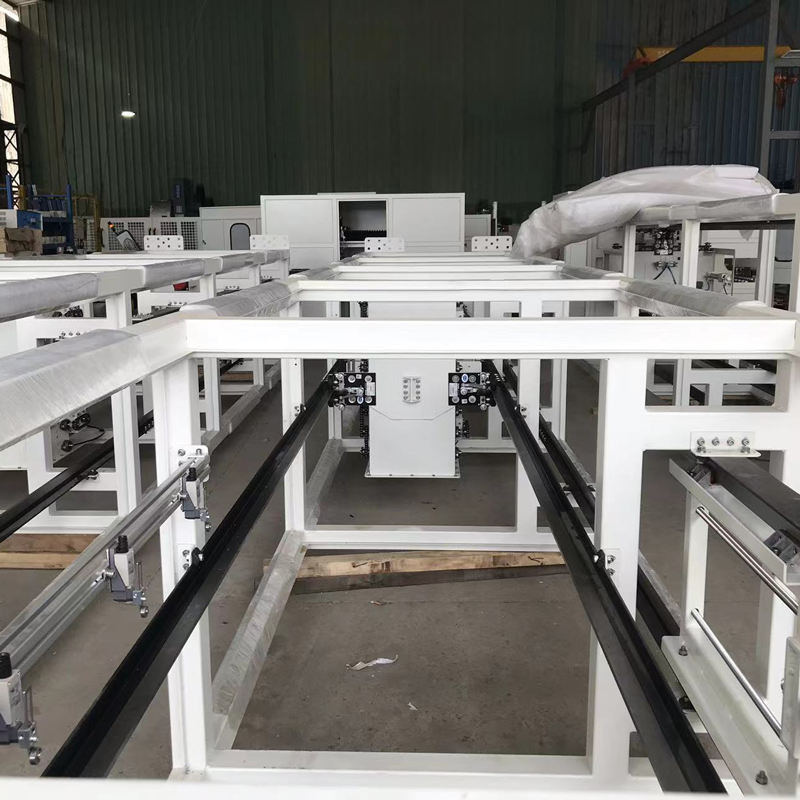

Современные технологии токарной обработки позволяют добиться высокой точности и качества поверхности при изготовлении оптических деталей. Широко используются координатно-токарно-резчики, которые позволяют выполнять сложные операции обработки за один зажим. Также применяются токарные станки с числовым программным управлением (ЧПУ), которые обеспечивают высокую повторяемость и точность обработки. В последнее время все большую популярность приобретают микротокарные станки, которые позволяют обрабатывать детали с очень малыми размерами и высокими требованиями к точности.

Выбор станка зависит от сложности деталей, требуемой точности и объема производства. Для небольших партий деталей можно использовать токарные станки с ЧПУ, а для серийного производства – координатно-токарно-резчики. Важно также учитывать стоимость обслуживания и ремонта станка, а также наличие квалифицированного персонала, способного работать с данным оборудованием.

Не стоит забывать и об автоматизации процесса обработки. Использование автоматических систем подачи инструмента и автоматической смены инструмента позволяет значительно повысить производительность и снизить трудозатраты. Также автоматизация позволяет уменьшить количество брака и улучшить качество продукции.

Проблемы и решения: реальный опыт

Мы сталкивались с проблемой образования 'эффекта резания' на поверхности деталей из алюминиевых сплавов. Этот эффект проявлялся в виде мелких царапин и сколов, которые ухудшали оптические характеристики. Выяснилось, что причиной этого эффекта является использование слишком агрессивных режимов резания и некачественной СОЖ. Для решения этой проблемы мы изменили режим резания, использовали СОЖ с повышенной смазывающей способностью и улучшили систему охлаждения станка.

Еще одна проблема, с которой мы столкнулись, – это деформация деталей при обработке. Деформация возникала из-за неравномерного нагрева материала при резке. Для решения этой проблемы мы использовали систему контроля температуры и применяли специальные режимы резания, которые позволяли уменьшить нагрев материала.

Важно помнить, что для решения проблем, возникающих в процессе обработки, необходимо тщательно анализировать причины возникновения дефектов и применять комплексный подход. Иногда для решения проблемы требуется изменение материала детали, изменение режима резания или изменение конструкции инструмента.

Заключение: необходимость комплексного подхода

Таким образом, токарная обработка деталей для оптики – это сложный и ответственный процесс, требующий не только мастерства, но и глубокого понимания материалов и процессов. Для достижения высокой точности и качества поверхности необходимо использовать современные технологии, качественное оборудование и квалифицированный персонал. Также важно постоянно анализировать проблемы, возникающие в процессе обработки, и применять комплексный подход для их решения.

Работа с деталями для оптических систем требует не только знаний, но и опыта. Невозможно просто взять и начать точить, нужно понять, как материал будет вести себя при обработке, как нужно настроить инструмент, как выбрать правильный режим резания. Иногда даже небольшое отклонение в одном параметре может привести к катастрофическим последствиям. Поэтому, я бы рекомендовал начинающим специалистам внимательно изучать теорию, набираться опыта и не бояться экспериментировать.

Компания ООО Дунгуань Апекс Пресижн Технолоджи постоянно совершенствует свои технологии и оборудование, чтобы соответствовать самым высоким требованиям, предъявляемым к изготовлению оптических деталей. Мы предлагаем полный спектр услуг по токарной обработке, включая разработку технологических процессов, изготовление деталей из различных материалов и контроль качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптовая торговля медицинским оборудованием точеные детали

- Китая российские производители медицинского оборудования

- Китая Токарные детали с никелевым покрытием

- Шлифованные детали для железнодорожного транспорта

- Фрезерованные детали для полупроводников

- Китая Фрезерованные детали для полупроводников

- Запчасти для аэрокосмической техники из Китая

- Пластиковые детали лазерной резки

- Авиационные комплектующие

- Установки для шлифования деталей из нержавеющей стали