Китая Детали токарной обработки для поездов

Заказ токарных деталей для поездов из Китая – это как вход в минное поле. Все вокруг твердят про низкие цены, огромные производственные мощности и безупречное качество. Да, это частично правда, но сколько раз я сталкивался с разочарованием? Попробую поделиться своим опытом, не претендуя на истину в последней инстанции, а лишь высказать то, что вижу на практике. Говорю как человек, который уже несколько лет работает с китайскими поставщиками, и не всегда успешно. Часто, при кажущейся привлекательности предложения, скрываются серьезные проблемы с качеством, сроками и, как следствие, безопасностью.

Поверхностный осмотр – верный путь к ошибке

Часто первые впечатления обводят вокруг пальца. Показывают красивые фотографии, обещают 'высокоточные' станки и 'жесткий контроль качества'. Но реальность может сильно отличаться. Помню один случай, когда нам предлагали шатуны для паровоза. Цена была заманчивая, детали выглядели хорошо, фотографии были профессиональные. Но при получении обнаружились царапины, неровности на поверхности и отклонения от размеров, указанных в чертежах. Это привело к серьезным проблемам при сборке и требовало дорогостоящей переделки. Проблема не в поставщике как таковом, а в неадекватном контроле качества и отсутствии реальной прозрачности в производственном процессе.

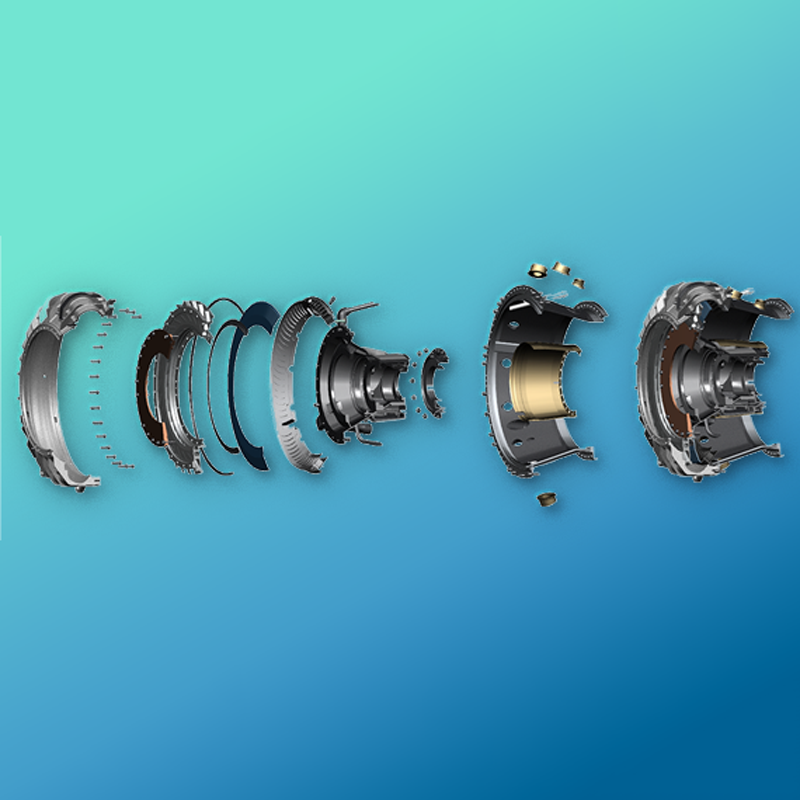

Влияние материалов на долговечность и безопасность

Выбор материала – это критически важный аспект. Нельзя экономить на этом. Многие поставщики предлагают различные марки стали, но зачастую информации о сертификации и химическом составе мало или вообще нет. Использование некачественных материалов приводит к преждевременному износу деталей, повышенному риску поломок и, что самое страшное, к угрозе безопасности пассажиров и персонала. Я всегда настаиваю на предоставлении сертификатов соответствия, спецификаций и результатов химического анализа. Это может показаться лишним и увеличивает стоимость, но это необходимо.

Еще один момент – это термическая обработка. Правильная закалка и отпуск стали – залог прочности и долговечности деталей. Как правило, это не всегда гарантируется. Поэтому, если деталь требует особого уровня твердости или износостойкости, необходимо четко это указать в техническом задании и провести дополнительный контроль качества после производства. Иногда, приходится даже закупать специализированное оборудование для проверки твердости.

Проблемы с коммуникацией и логистикой

Проблемы с коммуникацией – это тоже реальность. Разница во времени, языковой барьер и разное понимание требований могут привести к недоразумениям и задержкам. Нужно быть очень внимательным и четко формулировать все пожелания, использовать технические чертежи и 3D модели, чтобы избежать ошибок. Я всегда стараюсь наладить личный контакт с менеджером и инженером, чтобы иметь возможность быстро решить возникающие вопросы.

Логистика – это отдельная головная боль. Транспортировка крупных деталей, особенно по железной дороге, требует тщательного планирования и координации. Нужно учитывать размеры, вес и хрупкость деталей, а также особенности таможенного оформления. Проверяйте, чтобы у поставщика был опыт в экспорте деталей для железнодорожного транспорта, иначе возможны неприятные сюрпризы.

Контроль качества: не полагайтесь на обещания

Очевидно, что полагаться только на фотографии и обещания – это большая ошибка. Необходимо осуществлять контроль качества на всех этапах производства: от выбора материалов до упаковки. Лучший способ – это отправить инженера для посещения производственной площадки и проведения проверки. Если это невозможно, можно воспользоваться услугами независимой компании по контролю качества. Мы это делали несколько раз, и это всегда оправдывало себя. Стоимость проверки качества – это инвестиция в надежность и безопасность.

Избегайте шаблонных решений и ищите партнеров

Не стоит искать самого дешевого поставщика. Часто это приводит к непредсказуемым последствиям. Лучше заплатить немного больше за надежного партнера, который гарантирует качество и соблюдение сроков. Ищите компании, которые специализируются на производстве деталей для поездов и имеют опыт работы с аналогичными проектами. Изучайте отзывы, проверяйте репутацию, запрашивайте рекомендации. И не бойтесь задавать вопросы и требовать документального подтверждения соответствия требованиям.

Я сам несколько раз пытался сотрудничать с компаниями, которые предлагали готовые решения 'под ключ'. Оказалось, что это часто не соответствует нашим потребностям и требованиям. Гораздо надежнее работать напрямую с производителями, даже если это требует больше усилий. В конечном итоге, это позволяет получить детали, соответствующие нашим спецификациям, и избежать ненужных переделок.

Подводя итог

Заказ металлообработки для поездов из Китая – это сложный процесс, требующий внимательности, опыта и готовности к компромиссам. Не стоит полагаться на мифы о низких ценах и безупречном качестве. Нужно тщательно выбирать поставщиков, контролировать качество на всех этапах производства и не бояться задавать вопросы. И помните, что безопасность всегда должна быть на первом месте.

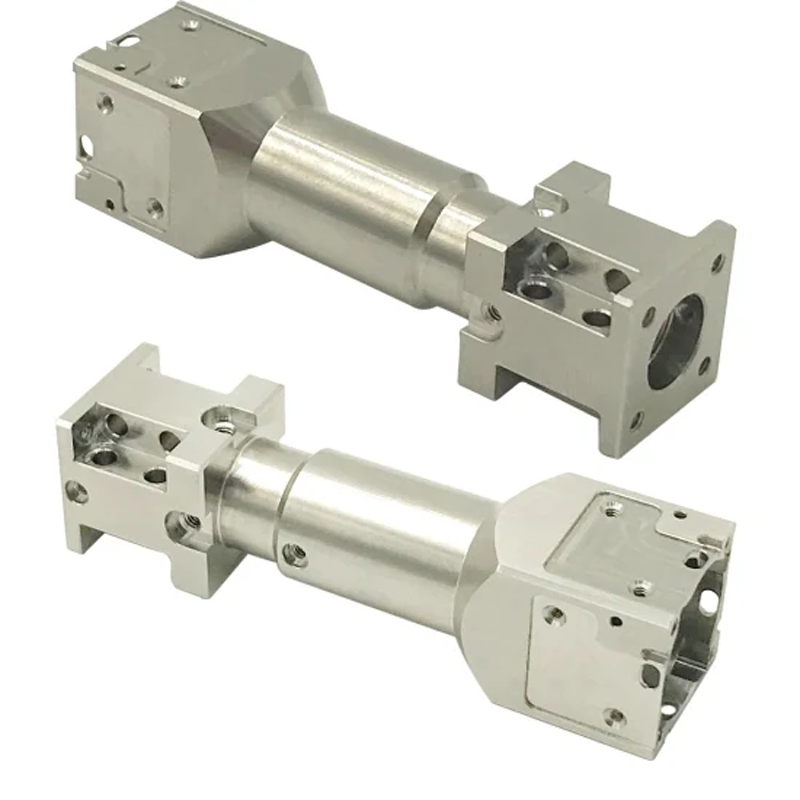

ООО Дунгуань Апекс Пресижн Технолоджи активно работает с предприятиями железнодорожного транспорта, предлагая широкий спектр услуг в области токарной обработки и производства деталей. Мы стремимся к долгосрочному сотрудничеству с нашими клиентами, обеспечивая высокое качество продукции и соблюдение сроков поставки. Наш завод, расположенный в городе Дунгуань, оснащен современным оборудованием и укомплектован квалифицированным персоналом.

https://www.apxcnc.ru

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производство бронзовых фрезерованных деталей

- Алюминиевые детали с ЧПУ из Китая

- Завод по производству медицинских компонентов для электроэрозионной обработки

- Оптовая ведущее медицинское оборудование вакансии в Москве

- Никелированные токарные детали из Китая

- Оптовая продажа науглероженных деталей для резки проволоки

- Установки для азотирования токарных деталей

- Установки для азотирования фрезерованных деталей

- Оптовая продажа железнодорожных шлифовальных деталей

- Установки для обработки проволокой деталей для средств автоматизации