Китая Медные детали проволочной резки

Все часто говорят о Китае как о центре производства металлообработки. И действительно, выбор там огромен. Но когда речь заходит о проволочной резке медных деталей, возникает немало вопросов. Просто найти поставщика – это одно, а получить качественный и точный продукт – совсем другое. В этой статье поделюсь своим опытом, как это получается, а как – нет. Мы не будем говорить о глобальных трендах, а сосредоточимся на практических моментах – что нужно учитывать, чтобы не прогореть.

Почему не всегда все так просто?

Первое, что часто недооценивают – это разнообразие сплавов меди. 'Медь' – это широкое понятие. Есть чистая медь, есть различные латуни, бронзы… и каждая ведет себя по-разному при резке. Неправильный выбор материала для конкретной детали – это прямой путь к браку. Например, попытка резать высокопрочную латунь инструментом, предназначенным для чистой меди, – это почти гарантированное повреждение инструмента и некачественная деталь. Мы однажды потеряли крупный заказ из-за этой ошибки – серьезные финансовые потери и испорченная репутация.

Еще один момент – толщина материала. Проволочная резка становится особенно актуальной при работе с тонкими медными листами. Здесь уже требуется особая точность и аккуратность. Не всегда можно использовать стандартное оборудование. Часто приходится искать специализированные решения, что увеличивает стоимость производства.

Не стоит забывать о геометрии детали. Сложные формы, острые углы – все это создает дополнительные трудности. Иногда требуется использование сложных траекторий резки, что напрямую влияет на время обработки и, как следствие, на конечную цену.

Как найти надежного поставщика проволочной резки медных деталей в Китае?

Поиск поставщика – это отдельная задача. Просто посмотреть на рейтинг на каком-то торговом сайте недостаточно. Нужно копать глубже. Важно понимать, как давно компания на рынке, какие у нее сертификаты, какие материалы они используют. Очень полезно запрашивать образцы – это позволяет оценить качество работы и точность резки.

Мы, в своей практике, часто используем подход 'от малого к большому'. Сначала тестируем поставщика на небольших заказах, постепенно увеличивая объем. Это позволяет выявить потенциальные проблемы на ранней стадии. Важно не только качество самой детали, но и скорость ответа, коммуникацию и готовность решать возникающие вопросы.

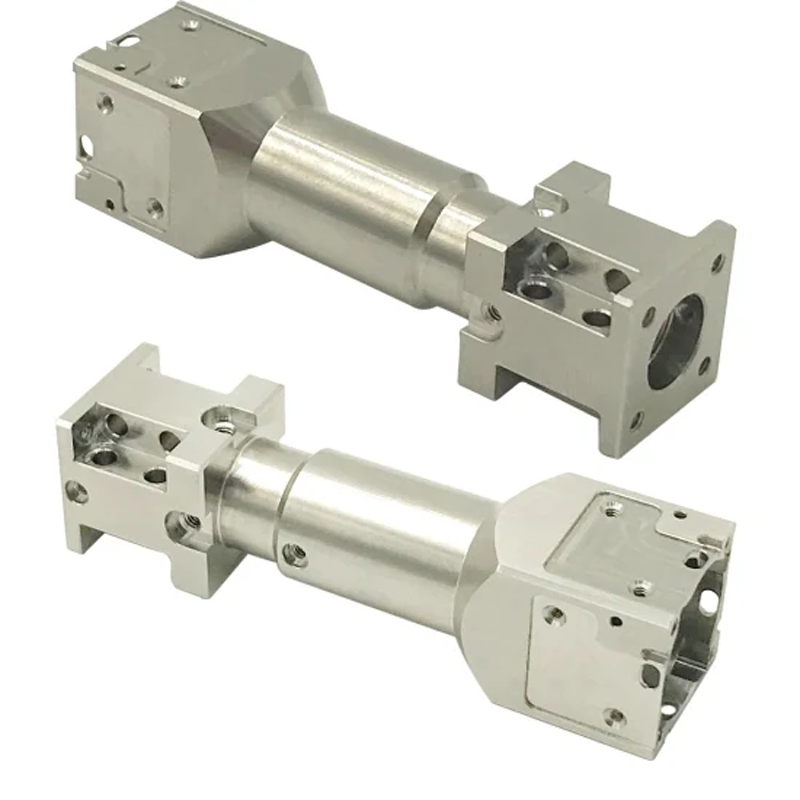

В ООО Дунгуань Апекс Пресижн Технолоджи (https://www.apxcnc.ru/) мы сами сталкивались с проблемой поиска надежных партнеров. Изначально ориентировались на массового поставщика, но быстро поняли, что это не подходит для наших требований к качеству и точности. В итоге, решили работать с небольшими, но более специализированными предприятиями. Опыт показал, что это оправдано, хотя, конечно, требует больше времени и усилий на поиск.

Какие инструменты и технологии используются?

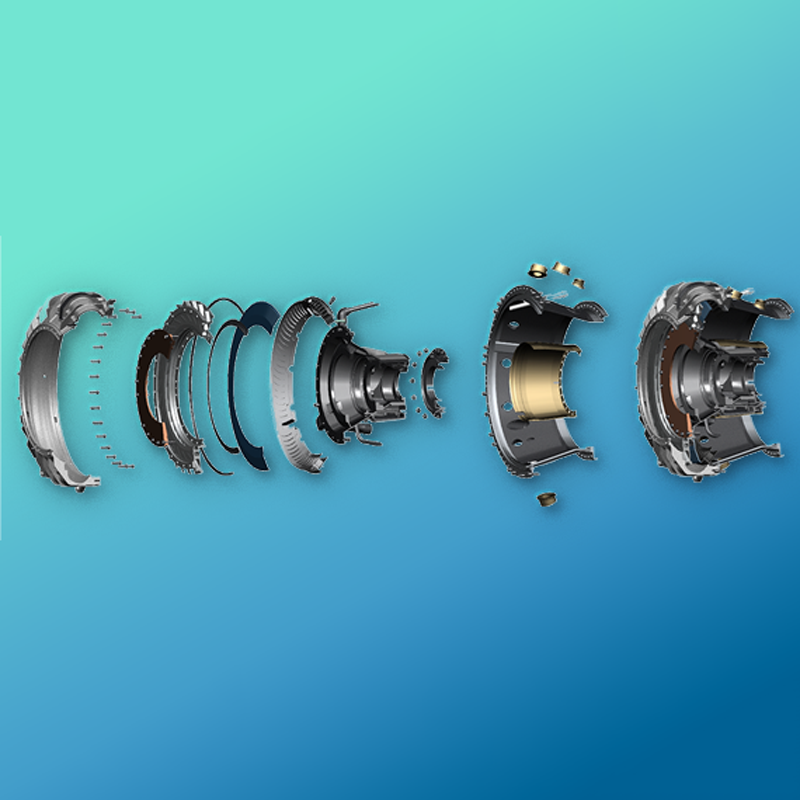

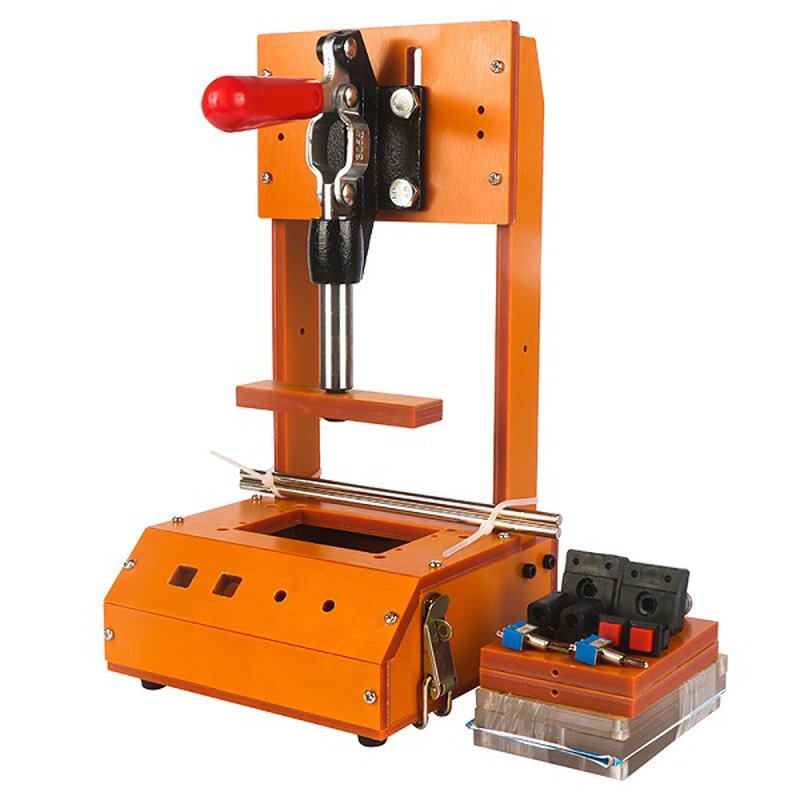

Современные технологии проволочной резки медных деталей довольно развиты. Чаще всего используются технологии EDM (Electrical Discharge Machining) – электроэрозионная обработка. Это достаточно точный и универсальный метод, позволяющий создавать детали сложной формы. Но EDM – это дорого. Поэтому для более простых деталей могут использоваться другие методы, например, лазерная резка или гидроабразивная резка. Выбор технологии зависит от требований к точности, скорости и стоимости.

Важно учитывать, что качество инструмента – это ключевой фактор. Использование тупого или поврежденного инструмента может привести к дефектам резки и повреждению материала. Поэтому необходимо следить за состоянием инструмента и своевременно его заменять.

Мы, в прошлом, экспериментировали с различными типами EDM-станков. Были случаи, когда выбирали слишком дешевый вариант, и качество резки оставляло желать лучшего. Пришлось искать более дорогостоящее, но более точное оборудование. Это, конечно, увеличило стоимость, но в долгосрочной перспективе оправдалось. К сожалению, подробности технологии у поставщиков часто держатся в секрете.

Что может пойти не так? (и как это исправить)

Не секрет, что в работе с Китаем могут возникать различные проблемы. Задержки в поставках, несоответствие качества, проблемы с коммуникацией – все это может стать серьезной головной болью. Но важно не паниковать и искать решения. Например, если деталь не соответствует требованиям, нужно немедленно сообщить об этом поставщику и потребовать переделку. Если возникли проблемы с поставкой, нужно попытаться договориться о новых условиях.

Мы однажды получили партию деталей, которые не соответствовали чертежам. Поначалу было очень обидно и хотелось все бросить. Но мы решили не сдаваться и связались с поставщиком, подробно описав проблему. В итоге, удастся договориться о переделке деталей, что позволило нам избежать серьезных финансовых потерь. Главное – не бояться отстаивать свои права.

Важно заранее продумать план действий на случай возникновения проблем. Необходимо иметь четкие требования к качеству и срокам поставки, а также запасные варианты поставщиков. Это позволит минимизировать риски и быстро реагировать на возникающие ситуации.

Дополнительные соображения: контроль качества

Контроль качества – это критически важный этап. Важно не только проверить готовую деталь, но и контролировать процесс производства. Это можно сделать, например, путем отправки инспектора на завод или путем использования сторонней лаборатории для проведения тестов. Мы часто используем комбинированный подход - отправка опытного технического специалиста, который наблюдает за процессом, и последующий контроль качества в независимой лаборатории.

Не стоит экономить на контроле качества. Дешевая деталь может оказаться гораздо дороже из-за необходимости переделки или утилизации. Лучше сразу потратить немного больше, но получить качественный продукт.

Для нас, ООО Дунгуань Апекс Пресижн Технолоджи, контроль качества – это не просто формальность, а часть нашей корпоративной культуры. Мы постоянно совершенствуем наши процессы и ищем новые способы повышения качества продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптовая продажа токарных деталей с ЧПУ

- Оптовая нержавеющая сталь повернутые части

- Бронзовые точеные детали из Китая

- Производители проволочно-вырезных деталей для полупроводников

- Китая Детали электроэрозионной проволочной резки

- Токарные детали для автоматизированного оборудования

- Анодированные токарные детали с ЧПУ из Китая

- Заводы по производству токарных деталей

- Анодированные фрезерованные детали из Китая

- Заводы по производству токарных деталей для аэрокосмической техники