Китая полировать и шлифовать детали следует

Полировка и шлифовка деталей – это, казалось бы, простая операция. Но часто встречается подход, когда все сводится к простому выбору абразивной бумаги и надежде на удачный результат. И это, как правило, ведет к проблемам. Многие начинающие предприниматели, работающие с китайскими компонентами, недооценивают важность правильного выбора материалов, технологических процессов и контроля качества. В конечном итоге, экономя на этих аспектах, они получают дефектные детали и, как следствие, потери в производстве. Попробую поделиться своим опытом и наблюдениями, надеюсь, это будет полезно.

Почему просто 'полировать и шлифовать' – недостаточно?

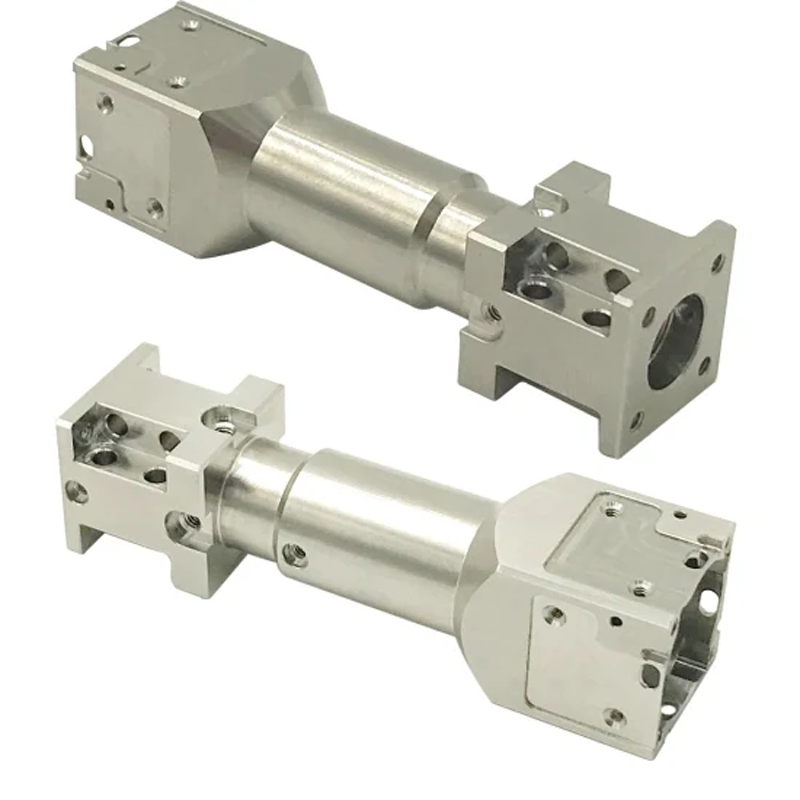

Начну с самого главного. Простое полировать и шлифовать детали следует не всегда. Причем, “следует” означает, что нужно понимать, *что* именно нужно сделать и *как* это лучше всего сделать. Не каждая деталь требует интенсивной полировки, а для некоторых, наоборот, достаточно грубой шлифовки. И дело не только в материале, но и в требуемой точности, внешнем виде и функциональных свойствах. Возьмем, к примеру, детали из нержавеющей стали. Полировка может улучшить внешний вид и повысить устойчивость к коррозии, но неправильная процедура может привести к появлению царапин или изменениям микроструктуры металла. Это, в свою очередь, может снизить прочность детали.

Я помню один случай с изготовлением деталей для медицинского оборудования. Клиент требовал идеально гладкую поверхность, без единой царапины. Сначала мы решили использовать полировальные круги с мелким абразивом, но это привело к деформации поверхности и появлению микротрещин. Оказалось, что нержавеющая сталь была слишком чувствительна к механическому воздействию. В итоге пришлось пересмотреть технологический процесс, используя специальные полировальные составы и более щадящие методы, что увеличило время обработки, но позволило получить желаемый результат.

Выбор абразивов: нюансы, которые нельзя игнорировать

Выбор абразивов – это, пожалуй, один из самых важных этапов. Не стоит ограничиваться простыми абразивными бумагами разных зернистостей. Современный рынок предлагает широкий спектр материалов: от оксида алюминия и карбида кремния до алмазных порошков и полировальных паст. Каждый из них обладает своими свойствами и подходит для работы с определенными материалами. Например, для полировки алюминия часто используют полировальные пасты на основе оксида хрома, а для полировки титана – алмазные пасты.

Нельзя забывать и о зернистости абразива. Слишком грубый абразив может поцарапать поверхность, а слишком мелкий – не удалить дефекты. При выборе зернистости следует учитывать исходное состояние детали и требуемую степень гладкости. Я всегда советую начинать с более грубой зернистости и постепенно переходить к более мелкой, чтобы избежать нежелательных повреждений.

Контроль качества: ключ к успеху

Помимо правильного выбора материалов и технологических процессов, необходимо уделять внимание контролю качества. На каждом этапе обработки следует проверять состояние детали, чтобы выявить возможные дефекты. Это может быть как визуальный осмотр, так и использование измерительных инструментов, таких как микрометры и индикаторы.

В нашей компании мы используем систему контроля качества, которая включает в себя несколько этапов: контроль соответствия размеров, контроль качества поверхности и контроль геометрических параметров. Мы также проводим испытания деталей на прочность и износостойкость, чтобы убедиться, что они соответствуют требованиям клиента. Помните, что лучше потратить немного больше времени на контроль качества, чем потом разбираться с браком.

Ошибки, которых стоит избегать при полировать и шлифовать детали следует

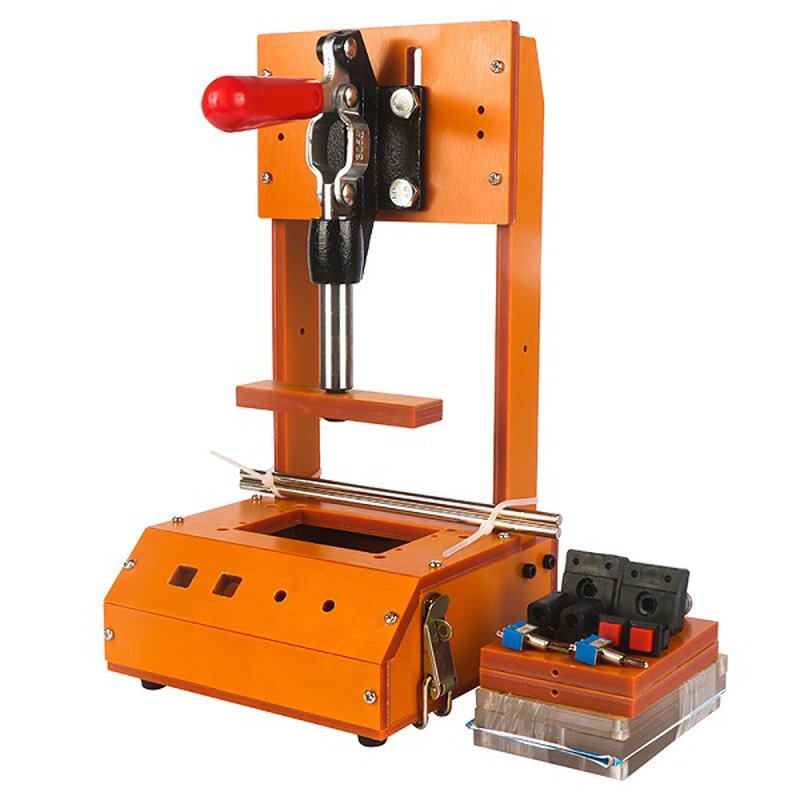

Мне приходилось видеть множество ошибок, совершаемых при полировке и шлифовке деталей. Например, слишком сильное давление при обработке, что приводит к деформации поверхности. Или использование неподходящих инструментов, которые не соответствуют материалу детали. Еще одна распространенная ошибка – игнорирование требований к смазке. Смазка помогает снизить трение и предотвратить перегрев детали и абразива.

Несколько раз случалось, что деталь после полировки или шлифовки требовала дополнительной обработки, чтобы исправить возникшие дефекты. Это не только увеличивает время производства, но и повышает затраты. Поэтому важно избегать ошибок с самого начала, уделяя внимание деталям и следуя инструкциям.

Проблемы с китайскими деталями

Часто встречаются случаи, когда детали от китайских поставщиков имеют незначительные дефекты, которые необходимо устранить. Это может быть неровная поверхность, царапины или следы литья. В таких случаях полировка и шлифовка могут помочь улучшить внешний вид детали и повысить ее функциональные свойства. Но важно понимать, что это не всегда возможно. Если дефект слишком серьезный, то деталь может быть непригодной для использования.

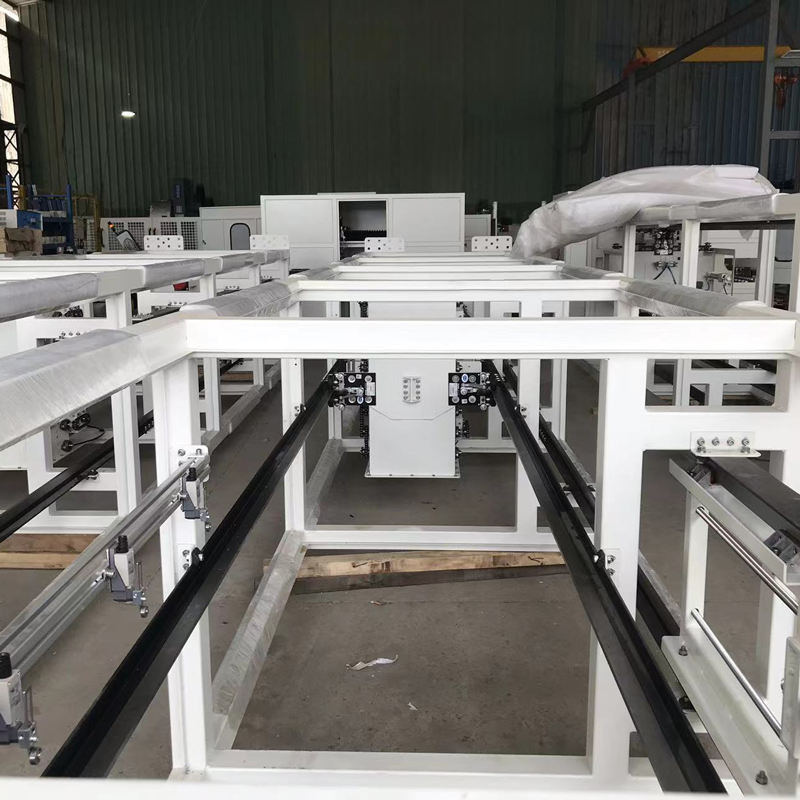

Кроме того, при работе с китайскими деталями часто возникают проблемы с соответствием размеров и геометрических параметров. Это может быть связано с различиями в стандартах и технологиях производства. В таких случаях необходимо проводить тщательный контроль качества и при необходимости корректировать размеры детали с помощью шлифовки или фрезеровки. Наша компания часто сталкивается с подобными задачами, и мы всегда находим решение.

В заключение хочу сказать, что полировать и шлифовать детали следует с пониманием и ответственностью. Не стоит полагаться на случайность или упрощенные методы. Необходимо учитывать материал детали, требуемую степень гладкости и функциональные свойства. И, конечно, необходимо уделять внимание контролю качества на каждом этапе обработки. Только в этом случае можно добиться желаемого результата и избежать проблем.

Рекомендации по технологическому процессу

В зависимости от материала и требуемой степени гладкости, технологический процесс может варьироваться. Для стали, например, часто используют последовательное шлифование с использованием абразивных кругов различной зернистости, завершающееся полировкой с помощью полировальных паст и мягких полировальных кругов. Для алюминия и других мягких металлов можно использовать более агрессивные методы, такие как электрополировка или химико-механическая полировка.

Важным этапом является подготовка поверхности. Перед шлифовкой и полировкой деталь необходимо очистить от загрязнений, смазки и других посторонних веществ. Это можно сделать с помощью обезжиривателей, ультразвуковой очистки или других методов. Также важно правильно подобрать инструменты и оборудование, чтобы избежать повреждения детали.

Особое внимание следует уделять безопасности. При шлифовке и полировке деталей необходимо использовать средства индивидуальной защиты, такие как защитные очки, респиратор и перчатки. Также важно соблюдать правила пожарной безопасности и электробезопасности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптовая продажа анодированных фрезерованных деталей

- Точеные детали с черным оксидом из Китая

- Китая Фрезерованные детали с золотым покрытием

- Оптовая торговля медицинским оборудованием

- Высококачественные шлифовальные детали с золотым покрытием

- Бронзовые точеные детали из Китая

- Запчасти для станков с ЧПУ из Китая

- Производитель медицинских деталей, обработанных электроэрозией

- Производители оцинкованных фрезерованных деталей

- Производство полированных деталей из синего оксида