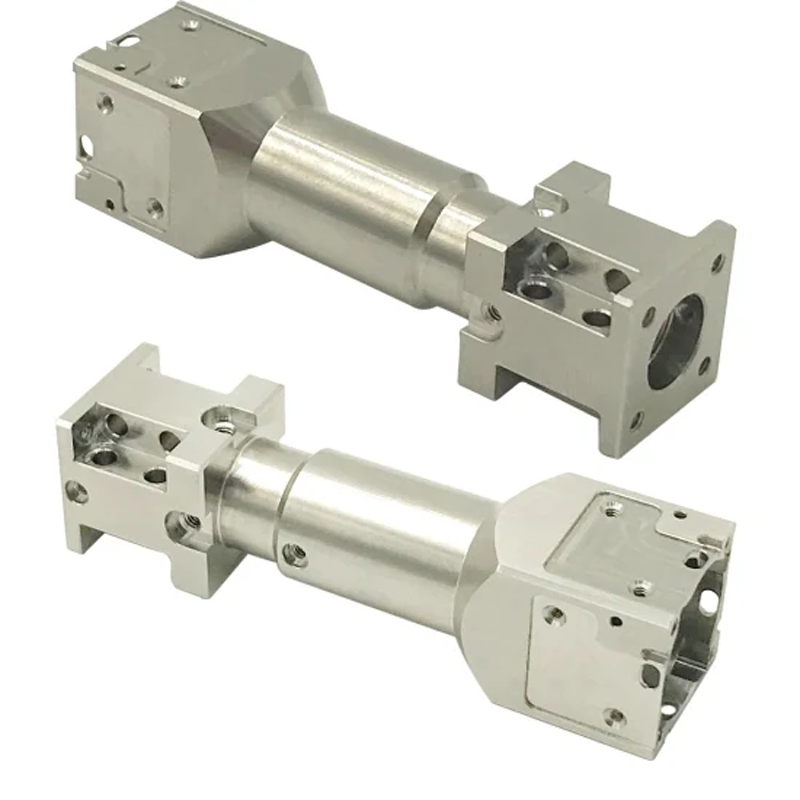

Китая Токарные детали с чёрным оксидированием

Черное оксидирование – тема, которую часто обсуждают как способ повышения износостойкости и коррозионной стойкости деталей. Но, если честно, многие подходят к этому вопросу слишком упрощенно, как к простой процедуре. Встречаются клиенты, которые ожидают мгновенного и волшебного эффекта. А на деле – здесь кроется немало тонкостей, которые легко упустить. Недавно столкнулись с ситуацией, когда деталь после обработки не соответствовала требованиям по шероховатости поверхности, а покрытие быстро тускнело. Это заставило задуматься о реальных параметрах и особенностях этой технологии.

Что такое черное оксидирование и зачем оно нужно?

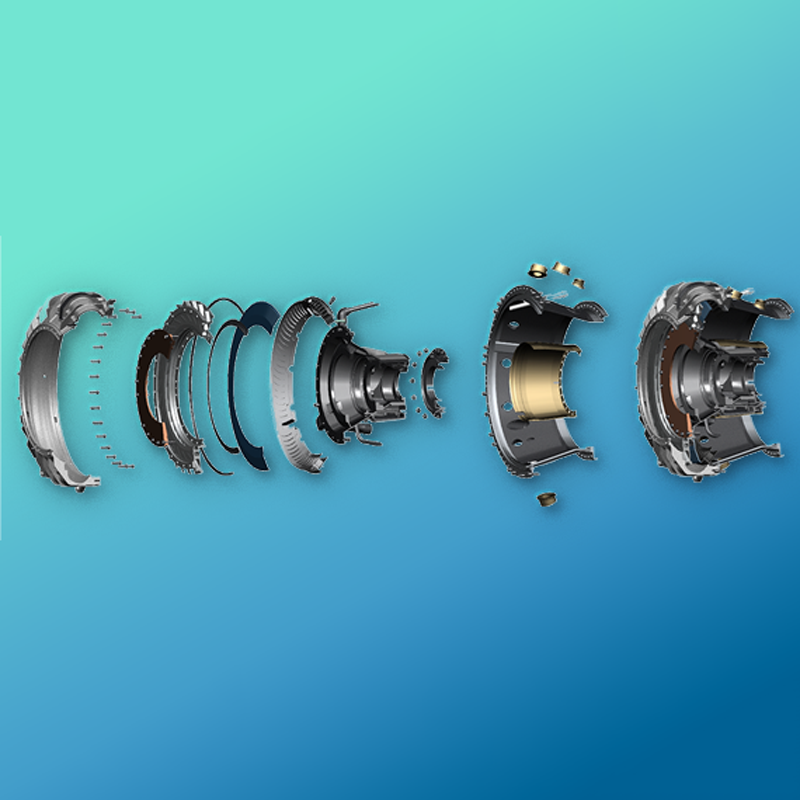

Итак, что же такое черное оксидирование, и почему оно так востребовано? В сущности, это процесс намеренного образования тонкого слоя оксида железа на поверхности металла. Этот слой, хоть и очень тонкий (обычно несколько микрон), обеспечивает дополнительную защиту от коррозии, а также может незначительно снижать трение и улучшать износостойкость. Именно поэтому его активно применяют для обработки деталей, работающих в агрессивных средах или подвергающихся высоким нагрузкам. В частности, это актуально для деталей двигателей, трансмиссий, а также для инструментов.

Главное отличие от других методов пассивации, например, хроматирования, заключается в экологичности и простоте процесса. Мы говорим о контакте металла с кислотным раствором, а не о нанесении токсичных хроматов. Но это не значит, что все так просто. Качество и долговечность покрытия напрямую зависят от множества факторов: химического состава раствора, температуры, времени обработки, а также от исходного состояния поверхности детали. Неправильно подобранные параметры могут привести к нежелательным результатам – например, к появлению пористого слоя или к недостаточному покрытию поверхности. В нашей практике часто встречается недопокрытие в труднодоступных местах.

Подготовка поверхности: залог успеха

Подготовка поверхности – это, пожалуй, самый важный этап при выполнении черного оксидирования. Даже незначительные загрязнения, следы масла или смазки могут серьезно помешать процессу образования оксидного слоя. Чаще всего используется пескоструйная обработка или травильная обработка для удаления окалины и других загрязнений. Важно, чтобы поверхность была идеально чистой и свободной от любых посторонних веществ. Идеально – после обработки на поверхности не должно оставаться даже следа от пальцев. Подготовленную поверхность необходимо тщательно промыть и высушить.

Мы, в ООО Дунгуань Апекс Пресижн Технолоджи, уделяем этому вопросу особое внимание. Для деталей сложной геометрии применяем автоматизированные системы очистки, чтобы обеспечить равномерную подготовку всей поверхности. Иногда требуется ручная обработка, но только в тех случаях, когда автоматизация невозможна. Зачастую недооценивают важность удаления остатков фрезеровочной стружки. Они могут существенно повлиять на качество покрытия, особенно если деталь изготовлена из высокоуглеродистой стали.

Химический состав раствора и его влияние на результат

Состав раствора для черного оксидирования – это отдельная тема. В основе обычно лежит смесь азотной кислоты, хромовой кислоты и других добавок. Соотношение этих компонентов, а также наличие различных добавок (например, нитрата аммония или соли железа) влияет на скорость и качество образования оксидного слоя. Нельзя просто взять универсальный рецепт из интернета и применять его бездумно. Необходимо учитывать тип металла, его химический состав и условия эксплуатации детали.

В нашей компании используется несколько вариантов растворов, разработанных с учетом различных требований заказчиков. Например, для обработки нержавеющей стали применяем более мягкий раствор, чтобы избежать повреждения поверхности. А для высокоуглеродистых сталей – более концентрированный раствор, чтобы обеспечить более плотное покрытие. Регулярно проводим анализы растворов, чтобы контролировать их химический состав и обеспечивать стабильное качество обработки. Использование самодельных, непроверенных составов – это прямой путь к провалу. Экономия на реагентах часто приводит к дорогостоящему браку.

Контроль качества после обработки

После черного оксидирования необходимо провести контроль качества. Он включает в себя визуальный осмотр поверхности, измерение толщины покрытия, а также анализ химического состава. Визуальный осмотр позволяет выявить дефекты покрытия, такие как пористость, царапины или неравномерность. Измерение толщины покрытия необходимо для обеспечения соответствия требованиям заказчика. Анализ химического состава позволяет убедиться в правильности образования оксидного слоя и отсутствии нежелательных примесей.

Для измерения толщины покрытия мы используем портативные ультразвуковые дефектоскопы. Это позволяет быстро и точно оценить толщину покрытия в любой точке поверхности детали. Мы также применяем спектрометрический анализ для определения химического состава покрытия. В случае обнаружения дефектов, деталь проходит повторную обработку. Это может быть дополнительная обработка в растворе или полировка поверхности. Важно не экономить на контроле качества, чтобы обеспечить надежность и долговечность покрытия.

Возможные проблемы и их решения

Как и в любом производственном процессе, при черном оксидировании могут возникать различные проблемы. Одна из наиболее распространенных – это появление пористого слоя. Это может быть вызвано неправильным составом раствора, слишком высокой температурой обработки или плохой подготовкой поверхности. Для решения этой проблемы необходимо оптимизировать параметры процесса и улучшить подготовку поверхности.

Другая проблема – это неравномерность покрытия. Это может быть вызвано неравномерным распределением раствора по поверхности детали или неправильным режимом обработки. Для решения этой проблемы необходимо обеспечить равномерное распределение раствора и контролировать скорость обработки. Иногда требуется применение специальных добавок в раствор для улучшения растекаемости. В нашей практике иногда возникают сложности с обработкой деталей сложной формы, особенно с внутренними cavities. Для этих случаев используются специальные методы, такие как использование ультразвука или вакуума для обеспечения равномерного проникновения раствора в труднодоступные места.

В заключение

Черное оксидирование – это эффективный способ повышения износостойкости и коррозионной стойкости деталей. Но для достижения оптимального результата необходимо учитывать множество факторов и тщательно контролировать процесс обработки. Не стоит недооценивать важность подготовки поверхности, правильного состава раствора и контроля качества. В ООО Дунгуань Апекс Пресижн Технолоджи мы обладаем необходимым опытом и оборудованием для выполнения черного оксидирования любой сложности. Наша цель – обеспечить наших клиентов надежными и долговечными покрытиями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Компоненты для глубоководного бурения

- Заводы по производству бронзовых деталей с ЧПУ

- Белорусское медицинское оборудование в Китае

- Заводы для торговли оборудованием с ЧПУ

- Завод по производству деталей для оборонной техники

- Заводы для производства медицинских проволочно-вырезных деталей

- Китая Механические запасные части двигателей

- Цементованные токарные детали

- Производитель токарных деталей с ЧПУ

- Точеные детали с черным оксидом из Китая