Производитель медицинских деталей для электроэрозионной обработки

Полагаю, многие считают, что изготовление деталей для электроэрозионной обработки (ЭЭО) в медицинской сфере – это узкая ниша, требующая исключительно высокой точности и соответствия стандартам. И да, это так. Но дело не только в точности. Реальная сложность часто кроется в выборе материалов, их обработке, а также в поддержании стабильности процесса. И, знаете, что самое интересное? Не все понимают, что для эффективной работы с ЭЭО в медицине важен не только сам станок, но и понимание тонкостей работы с материалами и их физико-химическими свойствами. В последнее время наблюдается растущий спрос на медицинские детали ЭЭО, что, безусловно, позитивный тренд, но и усиливающий конкуренцию. С опытом пришло понимание, что шаблонные подходы здесь не работают. Необходимо индивидуальный подход к каждому проекту.

Особенности производства деталей для медицинского применения

Начнем с материалов. Здесь нельзя просто взять стандартную сталь. Вопрос биосовместимости стоит на первом месте. Чаще всего используют нержавеющие марки стали (например, 316L, она же хирургическая), титановые сплавы (Ti-6Al-4V) и, в некоторых случаях, специальные полимеры. Важно не только выбрать подходящий материал, но и правильно его подготовить к обработке. Это может включать в себя снятие оксидных пленок, полировку и даже специальную обработку поверхности для улучшения биосовместимости. Наш опыт показывает, что неправильный выбор материала или его подготовка может привести к нежелательным последствиям – коррозии, отслаиванию покрытия, или просто ухудшению механических свойств готового изделия. Например, работа с титановыми сплавами требует особого внимания к режиму резания и охлаждению, чтобы избежать термического влияния на материал. Мы однажды получили заказ на изготовление титанового имплантата, и из-за неправильно подобранного охлаждающего агента, после ЭЭО на поверхности сплава возникли микротрещины, что потребовало полной переработки детали. Это был болезненный, но ценный урок.

Типы используемых материалов и их обработка

Как я уже упоминал, чаще всего это нержавеющая сталь и титановые сплавы. Но бывают и исключения. Например, иногда требуется обработка специальных биополимеров. Для нержавеющей стали хорошо зарекомендовали себя традиционные режимы ЭЭО, но при использовании титана нужно тщательно подбирать параметры, чтобы избежать чрезмерного нагрева. Использование жидких охлаждающих средств с добавками антиоксидантов помогает снизить термическое воздействие. Мы работаем с различными режимами охлаждения – от воды до специальных синтетических жидкостей, в зависимости от материала и сложности детали. Например, при обработке сложных титановых деталей мы используем систему охлаждения с регулируемой температурой, что позволяет поддерживать оптимальный температурный режим и избежать деформации.

Важность контроля качества

Контроль качества – это критически важный этап производства медицинских деталей ЭЭО. Нельзя допустить ни одной дефектной детали. Мы используем различные методы контроля – визуальный осмотр, микрометрию, профилометрию, а также неразрушающий контроль, такой как ультразвуковая дефектоскопия. Для контроля точности размеров используем координатно-измерительные машины (КИМ). Это позволяет убедиться, что детали соответствуют заданным чертежам и не имеют отклонений от размеров. Помимо этого, мы проводим контроль поверхности на наличие дефектов, таких как царапины, трещины и адгезия. Недавний случай, когда мы обнаружили микротрещину на поверхности титанового имплантата при ультразвуковом контроле, стоил нам немало времени и денег. К счастью, мы смогли оперативно устранить проблему и избежать серьезных последствий.

Технологические особенности электроэрозионной обработки в медицине

Не стоит забывать и о технологических нюансах. В медицинской сфере часто требуются очень точные размеры и сложные геометрические формы. ЭЭО отлично подходит для изготовления деталей сложной формы, которые трудно или невозможно получить другими методами обработки. Мы часто используем 3D-моделирование и CAM-программы для оптимизации траектории электродов и достижения максимальной точности. Кроме того, для обработки тонких и хрупких деталей мы используем специальные режимы ЭЭО с низким напряжением и медленной подачей. Важно правильно выбрать тип электрода – он должен быть достаточно твердым, чтобы выдерживать абразивное воздействие, но при этом не должен оставлять царапин на поверхности детали. Наше оборудование позволяет работать с различными типами электродов – от вольфрама до карбида вольфрама, что дает нам большую гибкость в выборе технологии обработки.

Выбор оборудования и программного обеспечения

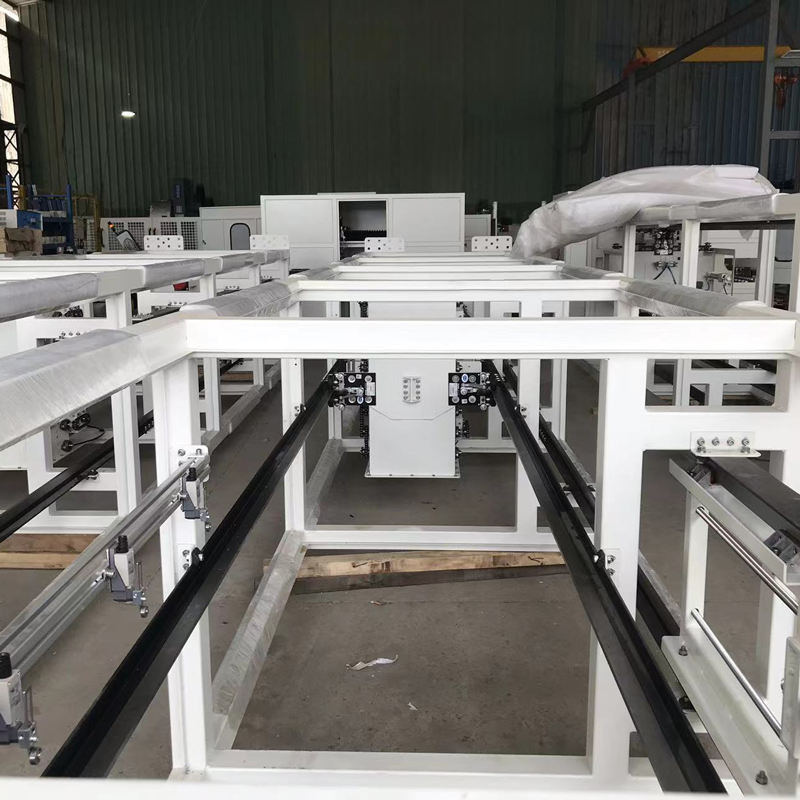

Современный парк оборудования – это, безусловно, необходимость. Мы используем электроэрозионные станки с ЧПУ различных производителей, в том числе отечественного производства. Важно, чтобы станок имел высокую точность, стабильность и возможность работы с различными материалами. Нам также необходимо современное программное обеспечение для 3D-моделирования и CAM-программирования. Это позволяет нам создавать сложные траектории электродов и оптимизировать процесс обработки. Например, для обработки сложных внутренних каналов мы используем специальные CAM-программы, которые позволяют создавать траектории электродов с высокой точностью и избегать повреждения детали. В долгосрочной перспективе, инвестиции в современное оборудование и программное обеспечение окупаются за счет повышения производительности, снижения затрат и улучшения качества продукции.

Проблемы и решения в процессе производства

Как и в любом производственном процессе, в производстве деталей для ЭЭО возникают различные проблемы. Например, это может быть нестабильность тока, образование искр, износ электродов и другие факторы. Для решения этих проблем мы постоянно совершенствуем технологический процесс, используем современное оборудование и материалы, а также проводим обучение персонала. Мы также тесно сотрудничаем с поставщиками электродов и охлаждающих средств, чтобы получать консультации и рекомендации по выбору оптимальных решений. Однажды мы столкнулись с проблемой образования искр при обработке титановых сплавов. Чтобы решить эту проблему, мы изменили режим охлаждения и использовали специальные электроды с высоким содержанием вольфрама. Это позволило значительно снизить образование искр и улучшить качество поверхности детали.

ООО Дунгуань Апекс Пресижн Технолоджи: Наш вклад в развитие отрасли

Компания ООО Дунгуань Апекс Пресижн Технолоджи с момента основания в 2013 году стремится быть лидером в производстве деталей для ЭЭО для медицинского применения. Мы постоянно инвестируем в развитие технологий, обучение персонала и расширение производственных мощностей. Наш завод, расположенный в городе Даоцзяо города Дунгуань, оснащен современным оборудованием и укомплектован высококвалифицированными специалистами. Мы работаем с различными материалами, предлагаем полный спектр услуг – от проектирования до изготовления готовой продукции. Наша компания имеет все необходимые сертификаты и лицензии, что подтверждает соответствие нашей продукции требованиям безопасности и качества. Мы всегда готовы к сотрудничеству и предлагаем индивидуальный подход к каждому клиенту. Мы уверены, что наше опыт и знания помогут вам решить самые сложные задачи в области производства медицинских деталей ЭЭО. Наш сайт: https://www.apxcnc.ru. Мы находимся рядом с Шэньчжэнем и Гуанчжоу, что обеспечивает удобную логистику и своевременную доставку продукции.

Перспективы развития и инновации

Мы активно следим за тенденциями развития отрасли и постоянно внедряем новые технологии. В частности, мы изучаем возможности использования лазерной электроэрозионной обработки, которая позволяет получать детали с еще большей точностью и качеством поверхности. Кроме того, мы работаем над автоматизацией производственного процесса, что позволит нам повысить производительность и снизить затраты. Мы также активно сотрудничаем с исследовательскими институтами и университетами, чтобы разрабатывать новые материалы и технологии. Мы верим, что инновации – это ключ к успеху в конкурентной борьбе. Наши планы на будущее – это расширение ассортимента продукции, повышение качества обслуживания и укрепление позиций на рынке медицинских деталей ЭЭО.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптовые токарные детали

- Железнодорожные части движения из Китая

- Производство деталей для лазерной резки пластмасс

- Запчасти для станков с ЧПУ из Китая

- компания производитель медицинского оборудования

- Высококачественные фрезерованные детали с ЧПУ для оборудования автоматизации

- Токарный станок с ЧПУ для мелких деталей в Китае

- Высококачественное белорусское медицинское оборудование

- Китая Токарные детали для оптики

- Производство деталей для токарных станков с ЧПУ