Производитель медицинских деталей обработанных электроэрозией

Электроэрозионная обработка (ЭЭО) в медицине – это не просто модный тренд, это необходимость. И, если честно, многие путают 'электроэрозоинструментацию' и просто 'электроэрозию'. Иногда, в погоне за дешевизной, клиенты выбирают непроверенных поставщиков, и потом выходят на проблемы с качеством, точностью... Мы в ООО Дунгуань Апекс Пресижн Технолоджи уже много лет занимаемся этой сферой и видели всякое. Попробую поделиться опытом, наиболее частыми проблемами и, конечно, тем, что работает на самом деле.

Что такое качественная обработка медицинских деталей электроэрозией?

Вопрос на миллион. Качество в медицине – это не просто соответствие чертежу, это надежность, долговечность, стерильность. Нельзя допускать люфта, отклонений от размеров, поверхностных дефектов – все это может привести к серьезным последствиям. Точность позиционирования, минимальный остаточный стресс в материале... Звучит как научная фантастика? Не совсем. Все это достижимо при правильном подходе. Необходимо тщательно подбирать режим обработки, выбирать оптимальный электролит и инструмент, и, конечно, иметь квалифицированных операторов, которые понимают, что они делают.

Мы, например, часто сталкиваемся с тем, что клиенты не уделяют достаточно внимания подготовке заготовки. Даже незначительная грязь или пыль на поверхности могут существенно повлиять на качество обработки и привести к образованию дефектов. Наше правило – каждый заготовку мы тщательно очищаем и обезжириваем перед началом работы. Это, на первый взгляд, мелочь, но от нее многое зависит.

Основные проблемы при обработке медицинских деталей

Наш опыт показывает несколько распространенных проблем. Во-первых, это остаточный стресс. Электроэрозия – это абразивный процесс, который неизбежно вызывает напряжения в материале. В медицинских деталях, особенно в тех, которые используются вблизи живых тканей, это может быть критично. Поэтому мы применяем специальные режимы обработки и послеобработку (например, термообработку) для снижения остаточного стресса.

Во-вторых, это образование термических деформаций. При электроэрозии выделяется тепло, которое может приводить к деформации детали. Особенно это актуально для материалов с высокой теплопроводностью, таких как титан или нержавеющая сталь. Мы используем охлаждающие жидкости и контролируем температуру заготовки, чтобы минимизировать термические деформации. Иногда приходится использовать специальные методы термообработки после обработки. В одном случае, например, нам пришлось перерабатывать деталь из титана после электроэрозии из-за заметной деформации – пришлось проводить измельчение и последующую шлифовку.

В-третьих, это ограничения по материалам. Не все материалы поддаются электроэрозионной обработке одинаково хорошо. Некоторые материалы, такие как керамика или полимеры, требуют специальных режимов обработки и инструментов. К тому же, не все типы электроэрозии подходят для обработки всех материалов. Мы имеем опыт работы с широким спектром материалов, включая титан, нержавеющую сталь, инконель, алюминий и различные полимеры. Но всегда необходимо учитывать свойства материала и выбирать оптимальный режим обработки.

Технологические решения и применяемые технологии

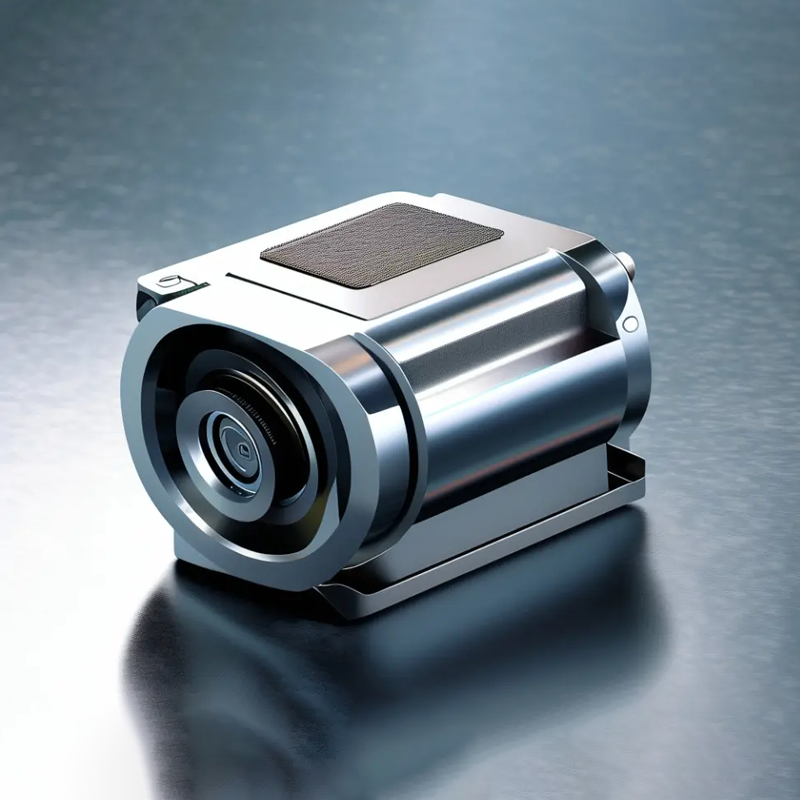

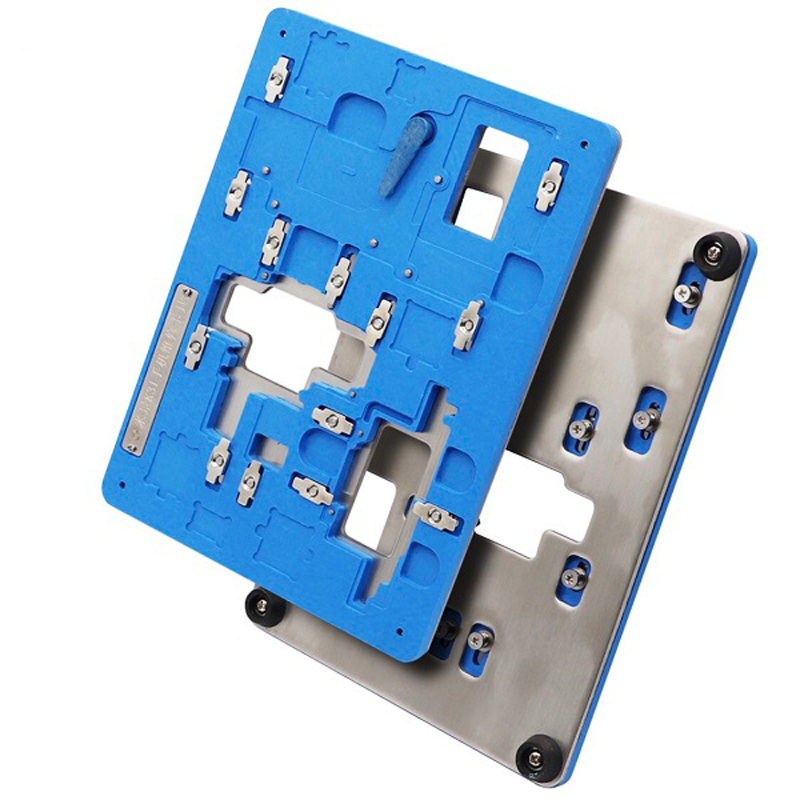

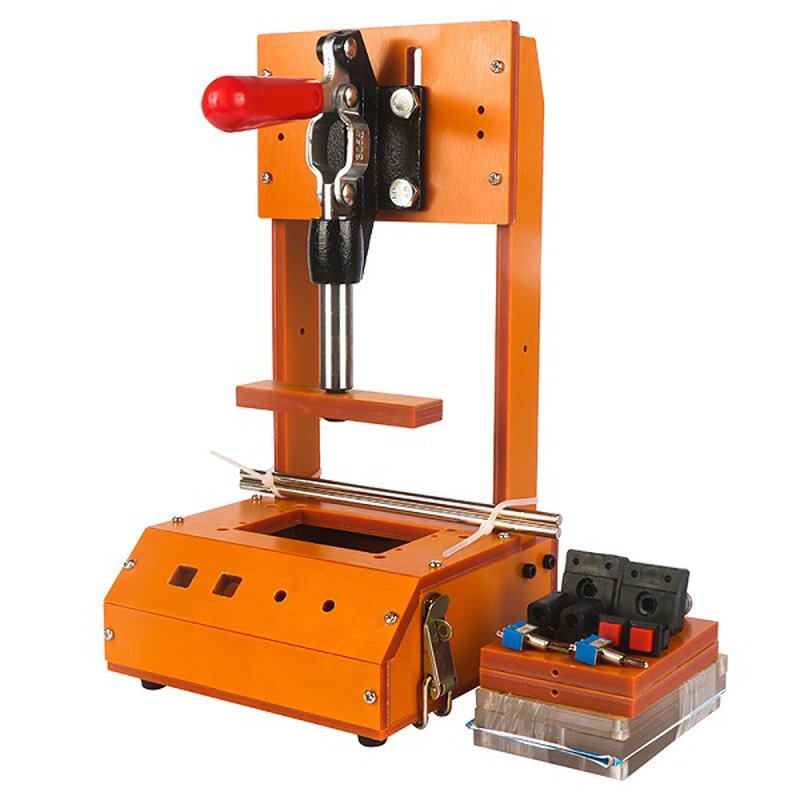

Мы используем современное оборудование для электроэрозионной обработки различных материалов. В нашем цехе есть как универсальные машины, так и специализированные станки для обработки сложных деталей. Мы применяем различные режимы электроэрозии, включая 3D-электроэрозию, что позволяет нам изготавливать детали сложной формы с высокой точностью.

Важным элементом нашего технологического процесса является контроль качества. Мы используем различные методы контроля, включая оптический контроль, измерение размеров на координатно-измерительном оборудовании и ультразвуковой контроль. Это позволяет нам гарантировать соответствие деталей требованиям заказчика.

Например, для обработки деталей из титана мы используем специальные электролиты и инструменты, которые обеспечивают высокую скорость обработки и минимальные термические деформации. Для обработки деталей из нержавеющей стали мы используем более агрессивные режимы обработки, которые позволяют нам достичь высокой точности и чистоты поверхности. Мы регулярно обновляем оборудование и внедряем новые технологии, чтобы оставаться на передовой электроэрозионной обработки.

Примеры успешно реализованных проектов

Не буду раскрывать коммерческую тайну, но могу привести несколько примеров. Например, мы изготавливали сложные детали для эндопротезов из титана с высокой точностью и чистотой поверхности. Другой пример – детали для хирургических инструментов из нержавеющей стали, которые требовали высокой прочности и долговечности. Также мы выполняли сложные 3D-детали для протезов конечностей.

В одном из случаев, заказчик принес нам деталь, изготовленную другим методом, но с заметными дефектами поверхности. Мы смогли восстановить деталь с помощью электроэрозии, достигнув необходимой точности и чистоты поверхности. Это показало, насколько эффективен наш метод обработки.

Особенности работы с ООО Дунгуань Апекс Пресижн Технолоджи

Мы предлагаем полный спектр услуг по электроэрозионной обработке, от разработки технологического процесса до изготовления готовых деталей. Мы работаем с различными материалами и различными типами деталей. Мы гарантируем высокое качество и точность. И, конечно, мы предлагаем конкурентоспособные цены.

Мы понимаем, что клиентам нужна не просто деталь, а надежный партнер, который сможет помочь им решить их задачи. Мы всегда готовы выслушать клиента и предложить оптимальное решение. Мы ценим долгосрочные отношения с нашими клиентами и стремимся к взаимовыгодному сотрудничеству.

Если вам нужна обработка деталей электроэрозией, обратитесь к нам. Мы уверены, что мы сможем вам помочь. Посетите наш сайт https://www.apxcnc.ru или свяжитесь с нами по телефону или электронной почте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Высококачественные проволочно-вырезные детали для поездов

- Механический компонент для автоматизации

- Цементованные фрезерованные детали

- Медицинские детали для электроэрозионной обработки оптом

- Завод фрезерных деталей из нержавеющей стали

- Изготовители деталей для аэрокосмической техники

- Производители фрезерованных деталей для полупроводников

- Китая Авиационные комплектующие

- Производители токарных станков с ЧПУ для обработки мелких деталей

- Производители токарных деталей