Производитель медицинских деталей, обработанных электроэрозией

В последнее время часто сталкиваюсь с запросами на изготовление сложных деталей для медицинского оборудования методом электроэрозионной обработки (ЭЭО). Изначально казалось, что это панацея – высокая точность, возможность обработки твердых сплавов, сложные геометрии. Но реальность, как всегда, оказалась сложнее. Давайте поговорим о том, что на самом деле нужно знать о обработке электроэрозией медицинских деталей, какие подводные камни встречаются, и что мы делаем в ООО Дунгуань Апекс Пресижн Технолоджи (ООО Дунгуань Апекс Пресижн Технолоджи) для решения этих проблем. Я не буду рассуждать о преимуществах и недостатках – это общеизвестно. Меня интересуют нюансы, которые не всегда попадают в обзоры и рекламные материалы.

Что скрывается за кажущейся простотой?

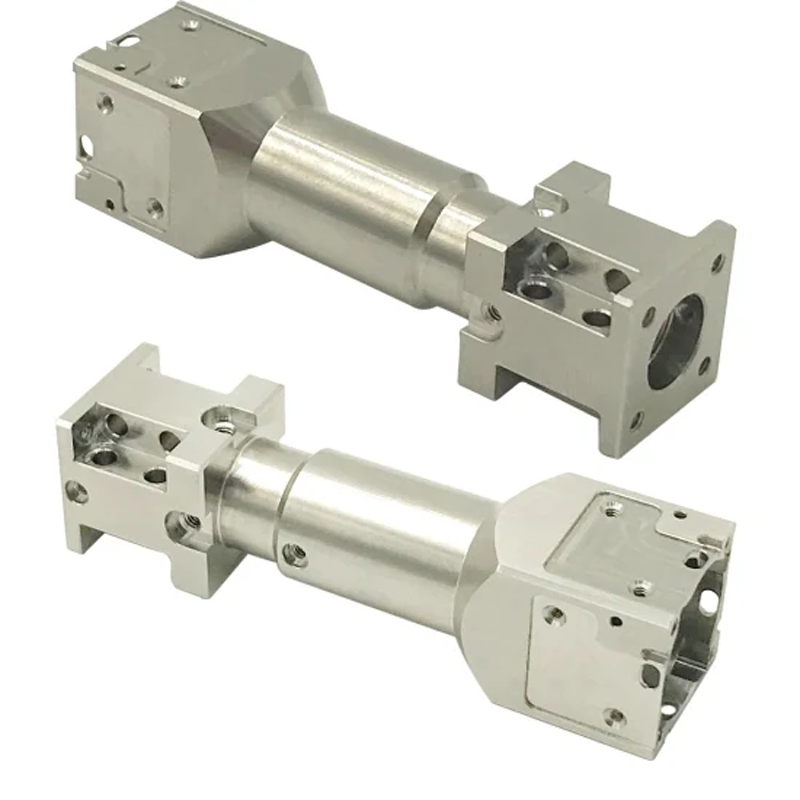

Все началось с заказа на изготовление фрезы для высокоточной хирургической системы. Заказчик, как это часто бывает, ждал мгновенного результата и не учитывал ряд моментов. Во-первых, точность, заявленная в техническом задании, оказалась нереалистичной для материалов, которые требовались (твердые сплавы, специфические титановые сплавы, и некоторые полимеры). Во-вторых, требовался безупречный контроль качества, особенно если деталь будет контактировать с биологическими тканями. В-третьих, нужно было учесть необходимость стерилизации – метод обработки сильно влияет на свойства материалов и геометрии. Просто взять и намочить деталь в каком-нибудь растворе перед отправкой на ЭЭО – это ошибка.

Самая большая ошибка, которую допускают новички – это недооценка роли послеоперационной обработки. ЭЭО дает отличный результат по форме, но поверхность может быть достаточно грубой, особенно если условия обработки не оптимизированы. В медицине это недопустимо. Поэтому, после ЭЭО, требуется последующая механическая или химическая полировка, а иногда и специализированные покрытия. Мы, в ООО Дунгуань Апекс Пресижн Технолоджи, имеем опыт работы с различными методами полировки и покрытий, включая электрополировку никелем и золотом – все это, конечно, зависит от требований заказчика и материала детали.

Материалы: выбор и особенности

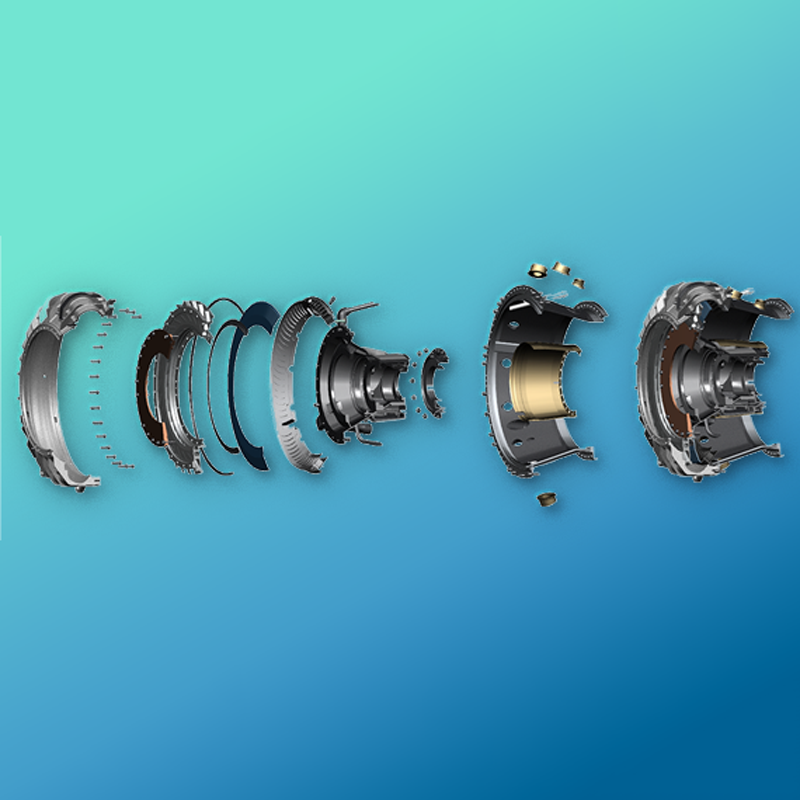

Выбор материала – это, пожалуй, один из самых важных этапов. Не все сплавы одинаково хорошо поддаются ЭЭО. Титан, нержавеющие стали, различные типы алюминия, а также специальные полимерные материалы – все они требуют своих режимов обработки. Например, работа с титаном требует более низких импульсных нагрузок, чтобы избежать термического воздействия и изменения микроструктуры металла. Мы тщательно изучаем состав материала и его свойства перед началом работы. Ошибки здесь могут привести к деформации, образованию трещин или ухудшению механических характеристик детали.

Иногда встречаются деталь, изготовленные из экзотических сплавов, которые плохо изучены с точки зрения ЭЭО. В этом случае приходится проводить собственные исследования, чтобы подобрать оптимальные параметры обработки. Это, конечно, требует времени и ресурсов, но это необходимо для обеспечения высокого качества конечного продукта. Например, недавно нам принесли деталь из сплава на основе кобальта и хрома - довольно сложный материал для обработки, но мы смогли найти эффективные режимы, которые позволили добиться необходимой точности и чистоты поверхности.

Проблемы с полимеризацией и деформацией

Особое внимание уделяется полимерным материалам. При ЭЭО, полимеры могут подвергаться деформации или полимеризации, что влияет на их конечные свойства. Для этих материалов необходимы очень низкие импульсные нагрузки и тщательный контроль температуры. Мы используем специализированное оборудование и режимы обработки, чтобы минимизировать эти риски. Также важно учитывать тип полимера и его чувствительность к электромагнитным полям.

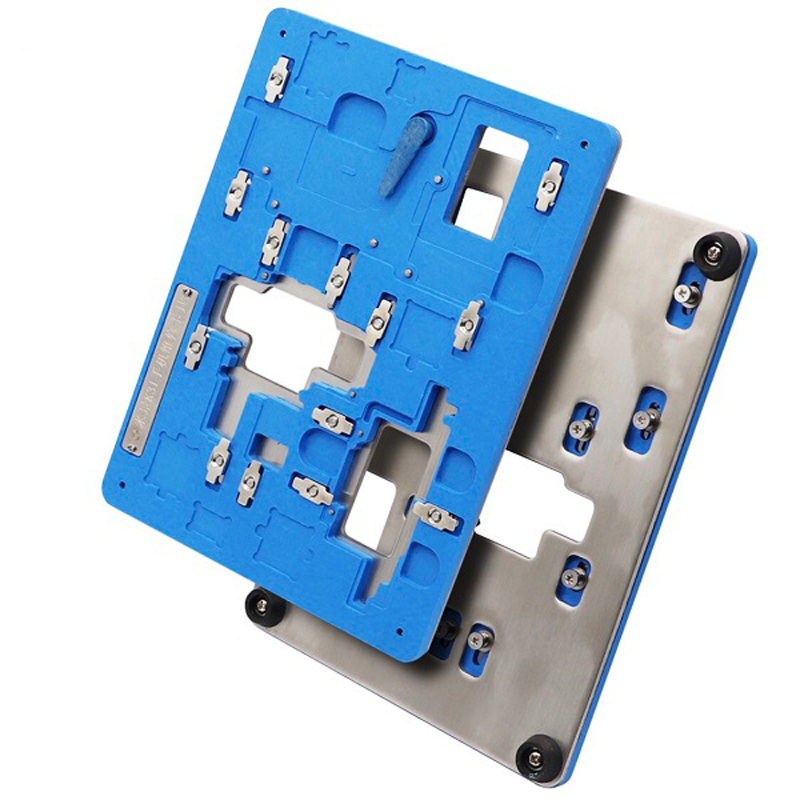

Контроль качества: от чертежа до готовой детали

Контроль качества – это неотъемлемая часть процесса. Мы используем современное оборудование для контроля размеров, формы и поверхности деталей. Это включает в себя координатно-измерительные машины (КИМ), оптические микроскопы, а также системы контроля шероховатости поверхности. Важно не только проверить соответствие детали чертежу, но и убедиться в отсутствии дефектов, таких как трещины, сколы или деформации.

Не стоит забывать и про визуальный контроль. Даже незначительные дефекты, которые не обнаруживаются машинами, могут быть заметны визуально. Поэтому, мы используем квалифицированных технологов, которые внимательно осматривают каждую деталь перед отправкой заказчику. Мы тщательно документируем все этапы контроля качества, чтобы обеспечить полную прозрачность и отслеживаемость. Эта практика критически важна для соответствия требованиям нормативных документов.

Опыт и наработки ООО Дунгуань Апекс Пресижн Технолоджи

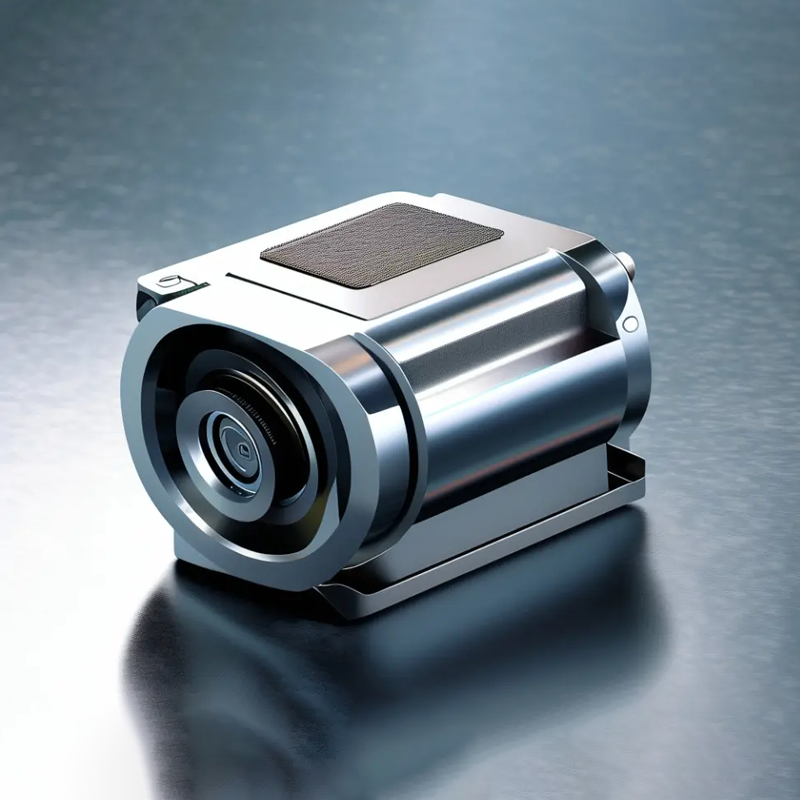

За время работы, мы накопили значительный опыт в области обработки электроэрозией медицинских деталей. У нас есть налаженные процессы, проверенные технологии и квалифицированные специалисты. Мы работаем с различными материалами и можем изготавливать детали различной сложности. Наш завод постоянно модернизируется, чтобы соответствовать требованиям рынка и предлагать клиентам самые современные решения. В частности, мы инвестируем в новое оборудование для полировки и покрытий, чтобы расширить спектр наших услуг.

Нам часто задают вопрос о сроках изготовления. Это всегда зависит от сложности детали, материала и объема заказа. Но мы стараемся максимально оптимизировать процессы и сокращать сроки поставки, не жертвуя при этом качеством. Мы понимаем, что для медицинских учреждений время – это критический ресурс. Мы также готовы работать над созданием прототипов, чтобы помочь заказчикам быстрее вывести новые продукты на рынок.

Неодноразовые неудачи и выводы

Были случаи, когда мы сталкивались с проблемами, связанными с подготовкой поверхности детали перед ЭЭО, например, из-за наличия остатков смазочно-охлаждающей жидкости или загрязнений. Это приводило к неравномерной обработке и ухудшению качества поверхности. Мы разработали специальные процедуры очистки и подготовки поверхности, чтобы избежать этих проблем в будущем. Важно понимать, что каждый случай уникален, и требуется индивидуальный подход.

Еще одна распространенная ошибка – это недооценка влияния параметров электродов. Неправильный выбор материала и геометрии электродов может привести к образованию артефактов на поверхности детали и ухудшению точности обработки. Мы тщательно подбираем электроды для каждого конкретного случая и проводим их регулярный контроль. Все эти нюансы важны, чтобы гарантировать стабильное качество продукции.

Заключение

Производство медицинских деталей, обработанных электроэрозией – это сложная и ответственная задача. Она требует глубоких знаний в области материаловедения, технологии ЭЭО и контроля качества. В ООО Дунгуань Апекс Пресижн Технолоджи мы уделяем максимальное внимание всем этим аспектам, чтобы обеспечить нашим клиентам высокое качество продукции. Мы стремимся к постоянному совершенствованию и внедрению новых технологий, чтобы оставаться на передовой отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Установки для фрезерования деталей из черного оксида

- Производители шлифовальных деталей для полупроводников

- Производство медицинских деталей изготовленных методом электроэрозионной обработки

- Шлифованные детали с хромированием

- Производитель медных точеных деталей

- Заводы по производству оцинкованных точеных деталей

- Заводы по производству точеных деталей из бронзы

- Производитель медицинского оборудования

- Никелированные фрезерные детали из Китая

- Китая производители медицинского оборудования и изделий