Производитель медицинских компонентов для электроэрозионной обработки

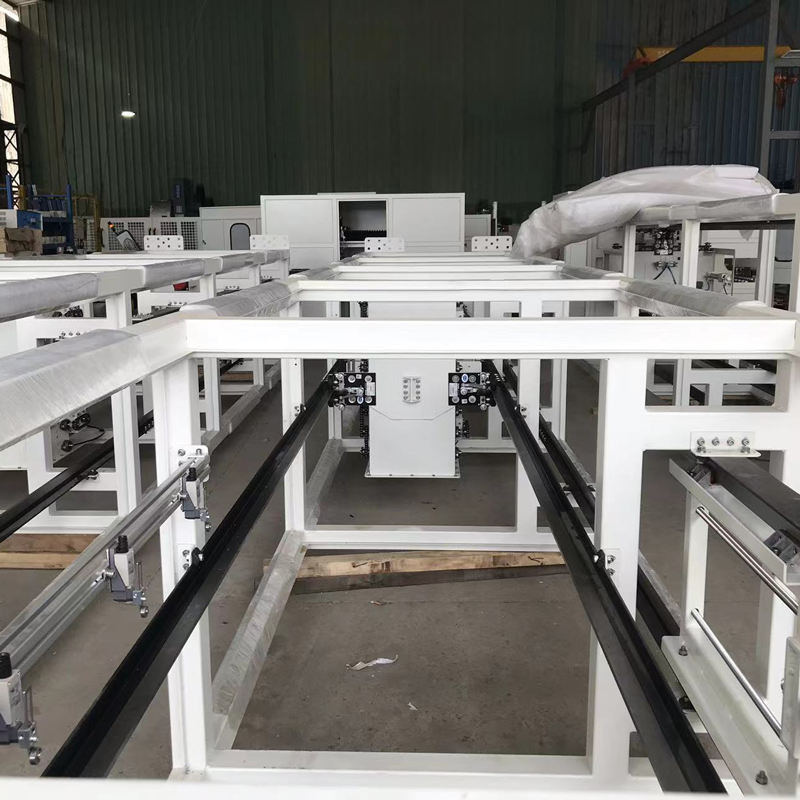

Электроэрозионная обработка (ЭЭО) в медицине – это не просто модный тренд, это реальная необходимость для производства сложных, точных деталей. Но часто, когда речь заходит о поставке компонентов для медицинского оборудования, многие компании забывают о специфике этой области. Недостаточно просто иметь станок. Важно понимать требования к материалам, чистоте, стерильности и, конечно, к сертификации. Мы поговорим о производителях медицинских компонентов для электроэрозионной обработки, о реальных сложностях и, пожалуй, о том, чего стоит ожидать от такого сотрудничества. Не будем о красивых обещаниях – рассказ будет основан на практике.

Почему ЭЭО так важна в медицине?

Если говорить о точности, то ЭЭО – один из лидеров. Возможность обработки самых твердых сплавов, сложные геометрические формы, минимальное термическое воздействие – все это делает ЭЭО идеальным выбором для медицинских имплантатов, инструментов и деталей аппаратов. В отличие от традиционных методов механической обработки, ЭЭО позволяет получать детали с минимальными остаточными напряжениями и шероховатостью поверхности, что критически важно для биосовместимости.

У нас в компании, ООО Дунгуань Апекс Пресижн Технолоджи, мы видим это каждый день. Например, часто требуется изготовление микроскопических деталей для эндоскопических инструментов. Нарезка таких деталей токарным станком, даже с ЧПУ, практически нереальна из-за требуемой точности. ЭЭО дает возможность получить эти компоненты с абсолютной точностью, которая не просто достаточна, а превышает требования самых строгих стандартов. Это касается и сложных внутренней геометрии – например, каналов для жидкостей или микропор для биоинтеграции.

Выбор поставщика: на что обращать внимание?

Просто найти компанию, которая 'делает ЭЭО' – это еще полдела. Важно понять, имеет ли эта компания опыт работы именно с медицинскими компонентами. Некоторые производители медицинских компонентов для электроэрозионной обработки предлагают широкий спектр услуг, но могут не иметь необходимых сертификатов и стандартов качества.

Например, мы видим ситуации, когда компания может предложить очень привлекательную цену, но при этом не может предоставить подтверждение соответствия требованиям ISO 13485. Это может привести к серьезным проблемам с регистрацией медицинского изделия и, как следствие, к остановке производства. Очень часто эти компании работают с менее качественным сырьем или не соблюдают строгие процедуры контроля качества, что в свою очередь, влияет на надежность и долговечность готовых деталей. Наш опыт показывает, что экономия на сертификации и контроле качества в конечном итоге обходится дороже, чем более тщательный выбор поставщика с самого начала.

Материалы для медицинских компонентов: ключевой момент

Выбор материала – это один из самых важных факторов при изготовлении медицинских компонентов. В медицине часто используются титановые сплавы, нержавеющая сталь, специальные сплавы для имплантатов. Каждый материал требует своего подхода к электроэрозионной обработке и может иметь свои особенности.

Например, при работе с титановыми сплавами необходимо учитывать их высокую твердость и склонность к образованию окалины. Для этого применяются специальные режимы обработки и охлаждающие жидкости. Неправильный выбор параметров ЭЭО может привести к ухудшению механических свойств материала и снижению долговечности изделия. Иногда даже небольшой процент загрязнений в титановом сплаве может негативно повлиять на его биосовместимость – и это нужно учитывать на этапе выбора производителя медицинских компонентов для электроэрозионной обработки.

Проблемы, с которыми сталкиваемся на практике

Иногда возникают трудности с соблюдением температурного режима при ЭЭО обработке. Особенно это актуально для обработки больших деталей или сплавов с высокой теплопроводностью. Перегрев может привести к деформации детали и изменению ее геометрии. Для решения этой проблемы используются специальные системы охлаждения, которые обеспечивают стабильную температуру в процессе обработки.

Еще одна проблема – это удаление стружки. ЭЭО обработка генерирует большое количество стружки, которая может мешать процессу и ухудшать качество поверхности. Для эффективного удаления стружки используются специальные охлаждающие жидкости и системы фильтрации. Важно, чтобы производитель медицинских компонентов для электроэрозионной обработки располагал современным оборудованием для удаления стружки, иначе это может негативно сказаться на качестве готовых деталей. Например, мы сталкивались с ситуацией, когда из-за неэффективного удаления стружки возникали микроскопические царапины на поверхности детали, что было неприемлемо для использования в медицинском приборе.

Стерилизация и контроль качества

После изготовления медицинские компоненты должны быть стерилизованы. Наиболее распространенные методы стерилизации – это автоклавирование, гамма-облучение и этилирование. Выбор метода стерилизации зависит от материала детали и ее конструкции.

Важно, чтобы производитель медицинских компонентов для электроэрозионной обработки располагал необходимым оборудованием для стерилизации и мог предоставить подтверждение соответствия требованиям стерилизации. Кроме того, необходимо проводить контроль качества готовых деталей на соответствие требованиям заказчика. Это может включать в себя визуальный осмотр, измерение геометрических размеров, проверку на наличие дефектов и микроскопический анализ.

Заключение

В заключение хочется сказать, что изготовление медицинских компонентов с использованием ЭЭО – это сложный и ответственный процесс. Необходимо учитывать множество факторов, начиная от выбора материала и заканчивая стерилизацией и контролем качества. При выборе поставщика стоит обращать внимание не только на цену, но и на его опыт работы в этой области, наличие необходимых сертификатов и стандартов качества, а также на используемое оборудование и технологии. ООО Дунгуань Апекс Пресижн Технолоджи с 2013 года успешно поставляет медицинские компоненты для электроэрозионной обработки различной сложности и назначения. Более подробную информацию можно найти на нашем сайте: https://www.apxcnc.ru.

Дополнительные ресурсы

Рекомендуем ознакомиться со следующими нормативными документами:

- ISO 13485:2016 – Системы менеджмента качества для медицинских изделий.

- Федеральный закон от 21.11.2007 N 230-ФЗ 'О техническом регулировании'.

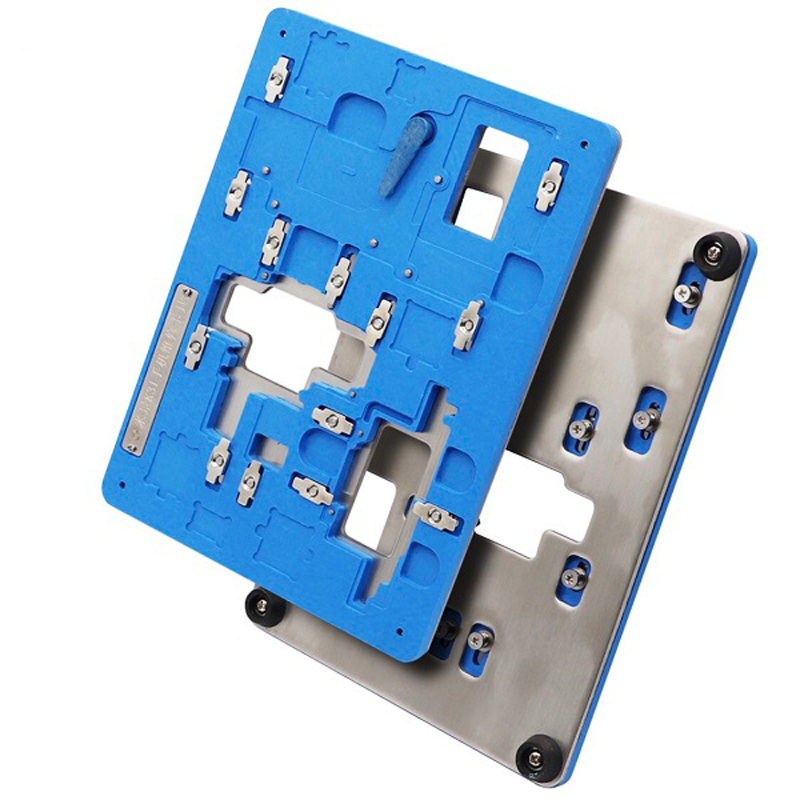

Соответствующая продукция

Соответствующая продукция

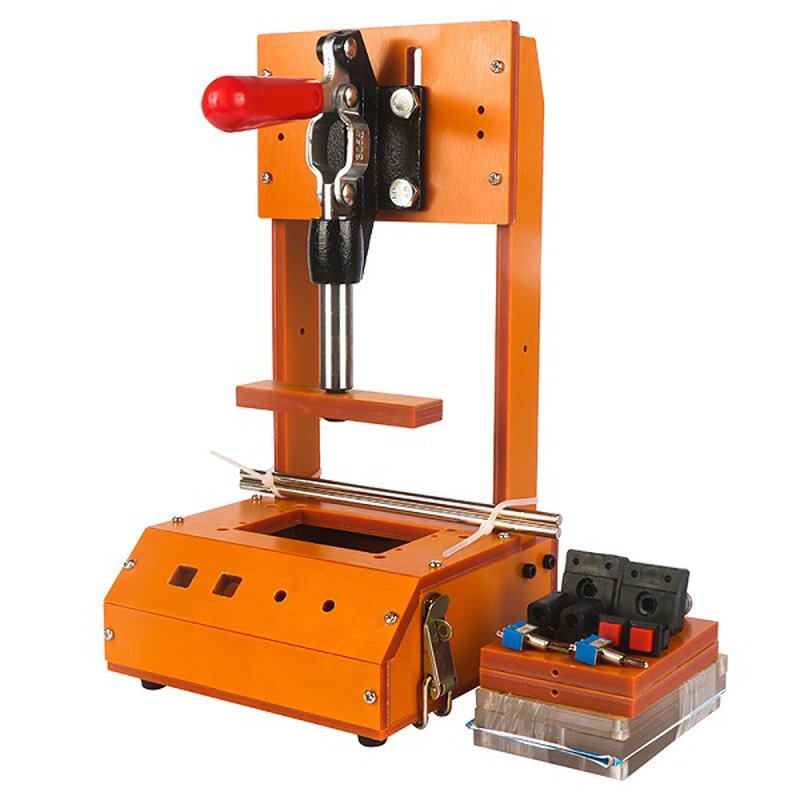

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Установки для изготовления проволочно-вырезных деталей для поездов

- Торговля высококачественным оборудованием с ЧПУ

- Детали изготовленные токарной обработкой

- Высокое качество частей оборонного оборудования

- Производитель компонентов для электроэрозионной обработки медицинских электродов

- Компоненты защитного оборудования

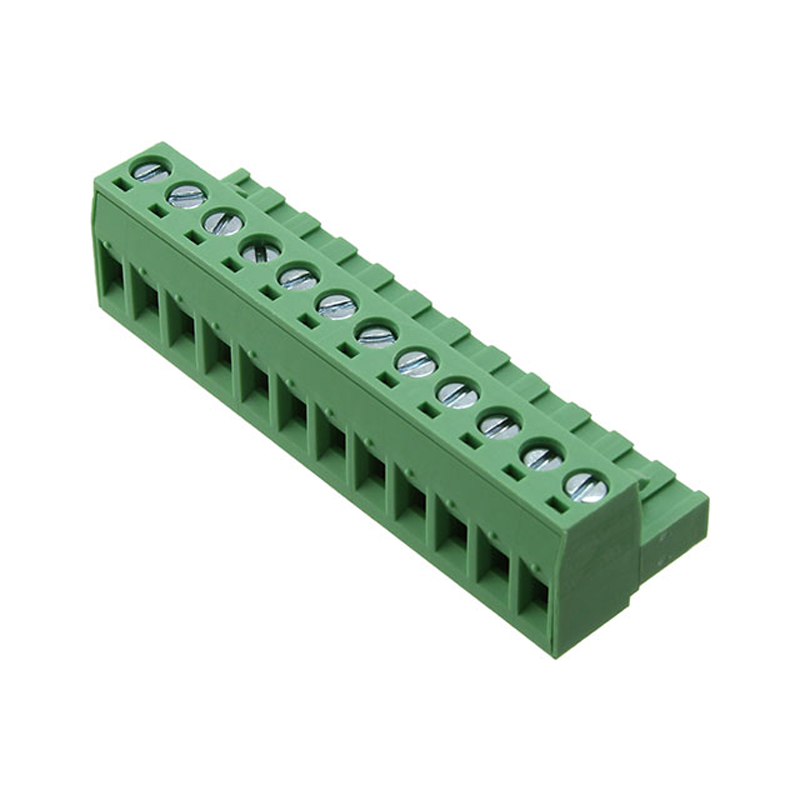

- Производители терминального силового оборудования

- Китая Бронзовые токарные детали

- Оптовая торговля медицинским оборудованием точеные детали

- Китая Детали электроэрозионной обработки для полупроводников