Производство анодированных фрезерованных деталей

В этой статье мы подробно рассмотрим производство анодированных фрезерованных деталей. Вы узнаете о процессе анодирования, преимуществах этого метода обработки, основных типах используемых материалов и современном оборудовании. Мы предоставим практические советы по выбору поставщиков, контролю качества и оптимизации производственных процессов. Независимо от вашего опыта, вы найдете здесь ценную информацию для улучшения качества продукции и повышения эффективности работы.

Что такое анодирование и почему оно важно?

Анодирование – это электрохимический процесс, при котором на поверхности металла (чаще всего алюминия) формируется защитный оксидный слой. Этот слой значительно улучшает коррозионную стойкость, износостойкость и внешний вид детали. Фрезерованные детали, подвергнутые анодированию, находят широкое применение в различных отраслях, от авиакосмической промышленности до производства электроники.

Преимущества анодирования фрезерованных деталей

- Улучшенная коррозионная стойкость: Защита от ржавчины и воздействия окружающей среды.

- Повышенная износостойкость: Увеличение срока службы деталей.

- Эстетический вид: Возможность окрашивания в различные цвета.

- Электроизоляционные свойства: При определенных типах анодирования.

- Отличная адгезия: Подходит для нанесения краски и других покрытий.

Основные этапы производства анодированных фрезерованных деталей

Производство включает в себя несколько ключевых этапов, требующих высокой точности и соблюдения технологических процессов.

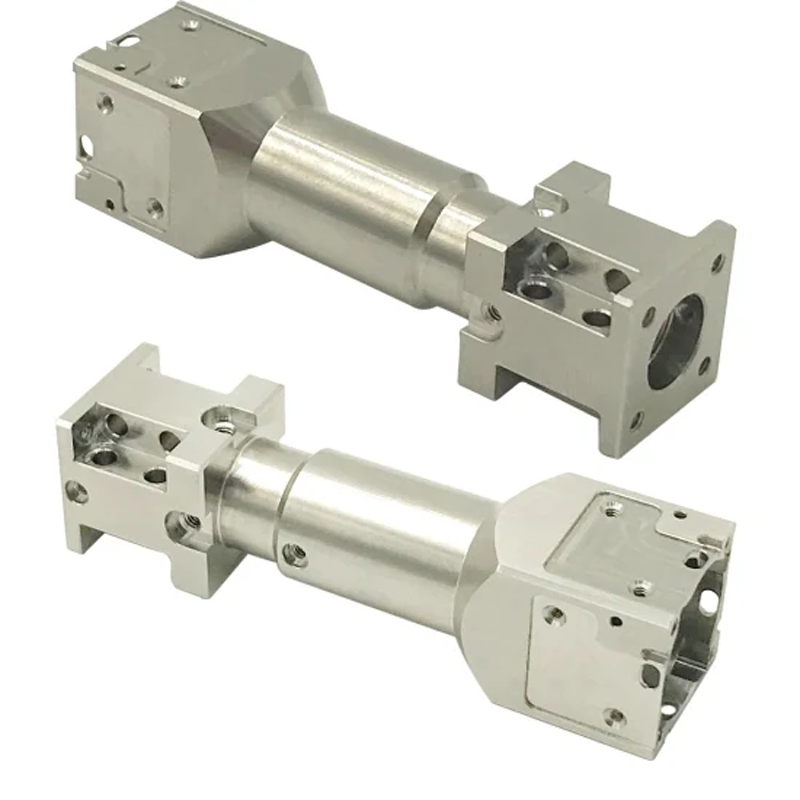

Фрезерование деталей

На первом этапе происходит фрезерование деталей из заготовок. Используются современные фрезерные станки с ЧПУ для достижения высокой точности размеров и форм. Качество фрезерования напрямую влияет на качество анодирования. Для достижения наилучшего результата рекомендуется выбирать станки с высоким уровнем жесткости и точности. Подробнее о фрезеровании на современных станках можно узнать на сайте ООО Дунгуань Апекс Пресижн Технолоджи, предлагающей услуги по обработке металла.

Подготовка поверхности

Перед анодированием необходимо тщательно подготовить поверхность детали. Это включает в себя обезжиривание, травление и промывку. Эти процессы удаляют загрязнения и улучшают адгезию оксидного слоя.

Процесс анодирования

Детали погружаются в электролитическую ванну, где под воздействием электрического тока на поверхности металла образуется оксидный слой. Параметры процесса, такие как плотность тока, температура и время, контролируются для достижения нужной толщины и свойств покрытия. Существует несколько типов анодирования, различающихся по применяемым электролитам и получаемым свойствам.

Финишная обработка

После анодирования детали могут подвергаться дополнительной обработке, например, окрашиванию или герметизации. Герметизация (запечатывание пор) повышает коррозионную стойкость и улучшает внешний вид покрытия.

Типы анодирования

Выбор типа анодирования зависит от требований к эксплуатации детали.

Анодирование типа I (хромовая кислота)

Обеспечивает тонкий, но прочный слой. Применяется в основном в авиакосмической промышленности, где важен размерный допуск. Обладает хорошей адгезией к краскам.

Анодирование типа II (серная кислота)

Наиболее распространенный тип анодирования. Обеспечивает широкий выбор цветов и хорошую защиту от коррозии. Подходит для большинства применений.

Анодирование типа III (твердое анодирование)

Обеспечивает толстый и очень прочный слой. Применяется в условиях повышенного износа и механических нагрузок. Обычно имеет темный цвет.

Выбор материалов для анодирования

Качество анодированного покрытия напрямую зависит от выбранного материала.

Алюминий

Наиболее распространенный материал для анодирования. Различные сплавы алюминия имеют разные свойства, что влияет на характеристики покрытия. Например, сплавы серии 6061 и 7075 хорошо подходят для анодирования.

Титан

Титан также может быть анодирован. Анодирование титана позволяет получить различные цвета и улучшить его коррозионную стойкость.

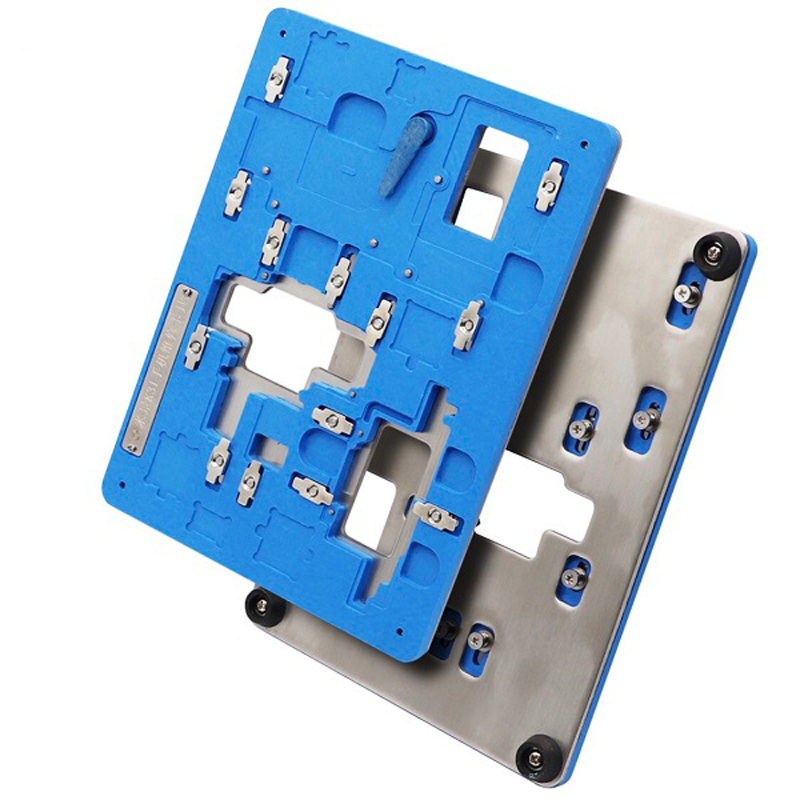

Контроль качества анодированных фрезерованных деталей

Контроль качества включает в себя несколько этапов, от визуального осмотра до измерения толщины покрытия.

Визуальный осмотр

Проверка на наличие дефектов, таких как пятна, разводы и неравномерность окраски.

Измерение толщины покрытия

Используются специальные приборы для измерения толщины оксидного слоя. Важно соблюдение требуемых параметров толщины в соответствии со стандартами.

Испытания на коррозионную стойкость

Проводятся испытания в солевом тумане или других агрессивных средах для оценки стойкости покрытия.

Оборудование и технологии

Современное оборудование играет ключевую роль в обеспечении высокого качества анодированных фрезерованных деталей.

Фрезерные станки с ЧПУ

Обеспечивают высокую точность и производительность фрезерования. Важно выбирать станки с высокой жесткостью и точностью. ООО Дунгуань Апекс Пресижн Технолоджи использует современное оборудование для фрезеровки.

Линии анодирования

Автоматизированные линии анодирования обеспечивают стабильность процесса и высокую производительность. Важно выбирать линии с возможностью контроля параметров процесса.

Измерительное оборудование

Точные приборы для измерения толщины покрытия и контроля качества. Обеспечивают соответствие стандартам.

Рекомендации по выбору поставщиков

Выбор надежного поставщика является критически важным для успешного производства.

Опыт и репутация

Изучите опыт поставщика и отзывы клиентов. Проверьте наличие сертификатов качества.

Технологические возможности

Убедитесь, что поставщик обладает необходимым оборудованием и технологиями для выполнения вашего заказа.

Контроль качества

Узнайте о системе контроля качества поставщика. Это гарантирует соответствие вашей продукции требованиям.

Стоимость и сроки

Сравните цены и сроки поставки у разных поставщиков. Но не забывайте о качестве.

Примеры применения анодированных фрезерованных деталей

Анодированные фрезерованные детали находят широкое применение в различных отраслях:

Авиакосмическая промышленность

Детали для самолетов и космических аппаратов, требующие высокой прочности и коррозионной стойкости.

Автомобилестроение

Детали двигателей, шасси, кузова и интерьера автомобилей.

Электроника

Корпуса электронных устройств, радиаторы, детали для печатных плат.

Медицинское оборудование

Детали медицинских приборов, требующие высокой точности и гигиеничности.

Заключение

Производство анодированных фрезерованных деталей – сложный, но важный процесс. Правильный выбор материалов, технологий и поставщиков обеспечивает высокое качество продукции и удовлетворение потребностей клиентов. Постоянное совершенствование и стремление к инновациям помогут вам достичь успеха в этой области.

| Тип анодирования | Основные характеристики | Применение |

|---|---|---|

| Тип I (хромовая кислота) | Тонкий, прочный слой, хорошая адгезия | Авиакосмическая промышленность |

| Тип II (серная кислота) | Широкий выбор цветов, хорошая защита от коррозии | Общего назначения |

| Тип III (твердое анодирование) | Толстый, очень прочный слой | Условия повышенного износа |

Источник: Данные взяты из различных технических руководств и справочников по анодированию алюминия. Конкретные параметры и характеристики зависят от выбранных материалов и технологических процессов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производство прецизионных деталей из пластмассы

- Токарный станок с ЧПУ для мелких деталей в Китае

- Производство оборудования для полупроводниковой продукции

- Высококачественные детали токарных станков с ЧПУ

- Заводы по производству деталей для токарных станков

- Производитель деталей с ЧПУ

- Высококачественные части токарного станка с ЧПУ приемник

- Высокое качество мелких деталей токарного станка с ЧПУ

- Установки для производства науглероженных проволочно-вырезных деталей

- Фрезерованные детали из нержавеющей стали