Производство деталей для токарных станков

В этой статье мы подробно рассмотрим производство деталей для токарных станков. Вы узнаете все от выбора материалов и проектирования до оптимизации производственных процессов и контроля качества. Мы предоставим практические советы, примеры и разбор инструментов, которые помогут вам улучшить эффективность и качество вашего производства, а также рассмотрим современные технологии, применяемые в этой области, включая ЧПУ. Это руководство охватывает все аспекты, необходимые для успешного производства деталей для токарных станков, и поможет вам оставаться конкурентоспособными на рынке.

Выбор материалов для деталей токарных станков

Качество деталей для токарных станков напрямую зависит от выбора материала. Необходимо учитывать такие факторы, как прочность, износостойкость, устойчивость к коррозии и температурным воздействиям. Наиболее распространенные материалы включают:

- Сталь: Широко используется из-за высокой прочности и доступности. Примеры: углеродистая сталь (для простых деталей), легированная сталь (для более требовательных деталей).

- Алюминий: Легкий и обладает хорошей теплопроводностью. Применяется в деталях, где важен вес.

- Чугун: Отличается высокой жесткостью и хорошим демпфированием вибраций.

- Медь и сплавы: Используются в электротехнических компонентах и деталях с высокой теплопроводностью.

Важно учитывать стандарты и сертификацию материалов. Например, соответствие требованиям ГОСТ является обязательным для многих типов деталей для токарных станков, производимых в России. Поставщики материалов часто предоставляют сертификаты, подтверждающие их качество. При выборе материалов, обращайтесь к каталогам и спецификациям производителей, чтобы убедиться в соответствии требованиям вашего проекта.

Проектирование деталей для токарных станков

Проектирование является критическим этапом производства деталей для токарных станков. Используйте программное обеспечение CAD/CAM для создания 3D-моделей и чертежей. При проектировании необходимо учитывать:

- Технологичность: Возможность изготовления детали с минимальными затратами и высокой точностью.

- Функциональность: Соответствие формы и размеров детали ее назначению.

- Точность: Допуски и посадки, необходимые для правильной работы станка.

- Экономичность: Оптимизация использования материала и сокращение отходов.

Пример: Если вам требуется изготовление деталей для токарных станков с высокой точностью, рекомендуется использование программного обеспечения с ЧПУ-симуляцией, которое позволяет заранее проверить процесс обработки и избежать ошибок. Это поможет вам существенно сократить время производства и снизить расходы.

Технологические процессы производства деталей на токарных станках

Производство деталей для токарных станков включает в себя несколько основных технологических операций:

Точение

Основной процесс обработки на токарных станках, предназначенный для снятия материала с заготовки путем вращения последней и перемещения режущего инструмента. Существуют различные виды точения, такие как:

- Черновое точение: Удаление основного объема материала.

- Чистовое точение: Получение требуемых размеров и качества поверхности.

- Контурное точение: Создание сложных форм.

Сверление и Растачивание

Создание отверстий различного диаметра и глубины. Растачивание используется для увеличения диаметра уже существующих отверстий. Для этого используют сверла, зенкеры и развертки.

Нарезание резьбы

Формирование резьбовых соединений на деталях. Реализуется с помощью метчиков, плашек или резьбовых резцов.

Фрезерование

Используется для создания плоских поверхностей, пазов, канавок и других сложных форм. Фрезерование может быть как обычным, так и ЧПУ.

Шлифование

Применяется для достижения высокой точности размеров и качества поверхности, особенно для закаленных деталей. Шлифование — это финишная обработка деталей для токарных станков.

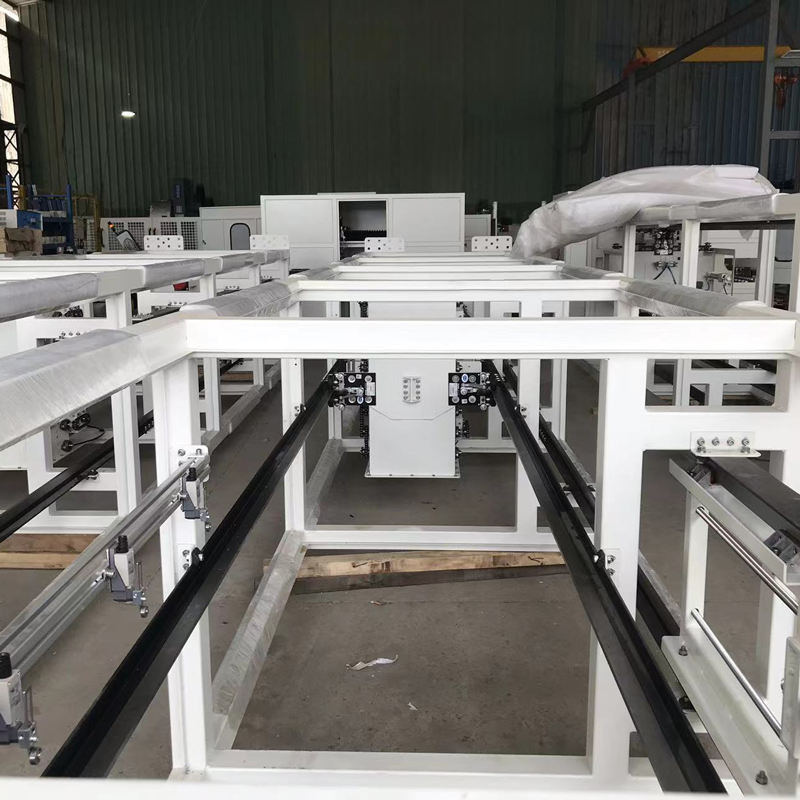

Оборудование и инструменты для производства деталей

Для успешного производства деталей для токарных станков необходимо иметь соответствующее оборудование и инструменты:

- Токарные станки с ЧПУ: Обеспечивают высокую точность и автоматизацию процесса. ООО Дунгуань Апекс Пресижн Технолоджи предлагает широкий выбор станков для различных задач.

- Токарные станки: Для классической обработки, обеспечивают надежность и простоту.

- Режущие инструменты: Резцы, сверла, фрезы, метчики, плашки – необходимо выбирать инструменты, соответствующие материалу детали и требуемой точности.

- Измерительные инструменты: Микрометры, штангенциркули, индикаторы, для контроля размеров и качества.

- Оснастка: Тиски, патроны, оправки для фиксации заготовок и инструментов.

Пример: Для изготовления деталей для токарных станков из закаленной стали, рекомендуется использовать твердосплавные резцы с покрытием, обеспечивающие повышенную износостойкость и производительность.

Автоматизация и ЧПУ в производстве

Использование станков с ЧПУ (числовым программным управлением) значительно повышает эффективность и точность производства деталей для токарных станков. Преимущества ЧПУ:

- Высокая точность: Минимальные отклонения размеров.

- Повышенная производительность: Ускоренный цикл обработки.

- Снижение отходов: Оптимизация использования материалов.

- Гибкость: Легкая перенастройка для производства новых деталей.

Для программирования ЧПУ-станков используются CAM-системы, которые преобразуют 3D-модели в управляющие программы для станка. Примеры популярных CAM-систем включают Mastercam, SolidCAM и GibbsCAM. Обучение работе с ЧПУ-станками и CAM-системами является важным навыком для специалистов в области производства деталей для токарных станков.

Контроль качества и стандарты

Контроль качества является неотъемлемой частью производства деталей для токарных станков. Необходимо осуществлять контроль на каждом этапе производства, чтобы обеспечить соответствие деталей заданным требованиям.

- Входной контроль: Проверка материалов на соответствие требованиям.

- Межоперационный контроль: Контроль размеров и качества на промежуточных этапах обработки.

- Окончательный контроль: Проверка готовых деталей на соответствие чертежам.

При контроле качества используют различные измерительные приборы: штангенциркули, микрометры, индикаторы, а также более сложные приборы, такие как координатно-измерительные машины (КИМ). Соблюдение стандартов ISO 9001, ГОСТ и других международных стандартов является обязательным для обеспечения качества и конкурентоспособности продукции. Внедрение системы менеджмента качества (СМК) позволяет систематизировать процессы и улучшить качество деталей для токарных станков.

Экономическая эффективность производства

Эффективное производство деталей для токарных станков требует оптимизации затрат на всех этапах. Основные факторы, влияющие на экономическую эффективность:

- Стоимость материалов: Выбор оптимальных материалов и поставщиков.

- Стоимость оборудования: Амортизация станков и инструмента.

- Затраты на оплату труда: Производительность труда рабочих.

- Энергопотребление: Оптимизация использования энергии.

- Отходы производства: Снижение отходов материала и брака.

Для повышения экономической эффективности рекомендуется:

- Оптимизировать технологические процессы: Использовать наиболее эффективные методы обработки.

- Внедрять автоматизацию: Уменьшать влияние человеческого фактора.

- Обучать персонал: Повышать квалификацию рабочих.

- Планировать производство: Сокращать время простоя оборудования.

Будущее производства деталей для токарных станков

Индустрия производства деталей для токарных станков постоянно развивается. Основные тенденции:

- Аддитивное производство (3D-печать): Использование 3D-печати для производства сложных деталей.

- Искусственный интеллект: Применение ИИ для оптимизации процессов и контроля качества.

- Автоматизация и роботизация: Внедрение роботизированных систем для автоматизации производственных процессов.

- Экологичность: Снижение негативного воздействия на окружающую среду.

Для успешной работы в будущем необходимо постоянно совершенствовать свои знания и навыки, следить за новыми технологиями и адаптироваться к меняющимся условиям рынка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптовая продажа азотированных точеных деталей

- Детали проволочной резки из нержавеющей стали

- Токарные детали для полупроводников

- Производство деталей для автоматизированных станков

- Установки для производства деталей для железнодорожного транспорта

- Высококачественные фрезерованные детали с ЧПУ

- Оптовая продажа медицинских деталей обработанных электроэрозией

- Установки для токарной обработки деталей с синим оксидом

- Оптовая продажа синего оксида фрезерные детали

- Медные фрезерованные детали из Китая