Производство деталей отшлифованных синим оксидом

Синий оксид – штука интересная, и часто с ней связывают какие-то мистические свойства, вроде повышения износостойкости или защиты от коррозии. Но если отвлечься от 'волшебства' и посмотреть на это с инженерной точки зрения, то все сводится к очень конкретным характеристикам и технологиям. Многие заказчики видят в этом просто красивый цвет, а мы стараемся говорить о реальных выгодах и сложностях, которые возникают на каждом этапе производства.

Что такое синий оксид и зачем он нужен?

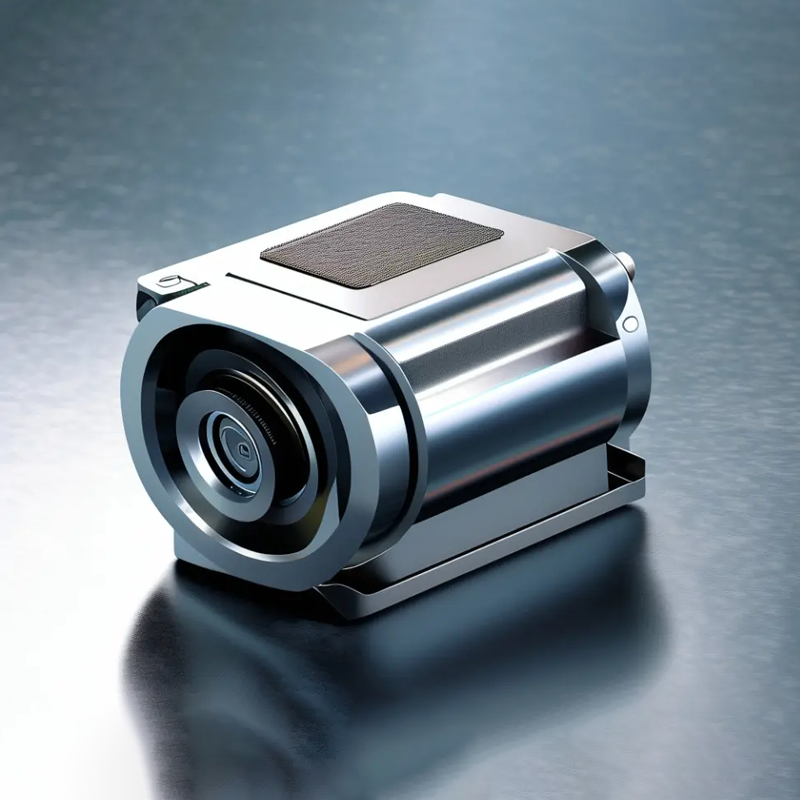

Начнем с основ: синий оксид хрома (Cr2O3) – это не просто краситель, это керамический материал с уникальными свойствами. Его используют как покрытие для различных деталей, особенно тех, которые подвергаются высоким температурам и агрессивным средам. В первую очередь, это, конечно, защита от окисления – коррозии. Но помимо этого, покрытие синим оксидом обладает абразивными свойствами, что полезно для деталей, работающих в условиях трения. По сути, это как микроскопическая защита, которая продлевает срок службы изделия.

Я помню один случай с производством деталей для нефтегазовой отрасли. Заказчик хотел, чтобы мы покрыли стальные пластины. Поначалу он настаивал на ярком, насыщенном синем цвете, думал, что это просто для эстетики. Но мы долго объясняли, что цвет – это побочный эффект, а ключевое значение имеет однородность покрытия, его адгезия к металлу, а также устойчивость к высокой температуре и контакту с агрессивными жидкостями. В итоге, мы решили остановиться на более приглушенном оттенке, который, тем не менее, обеспечивал максимальную защиту.

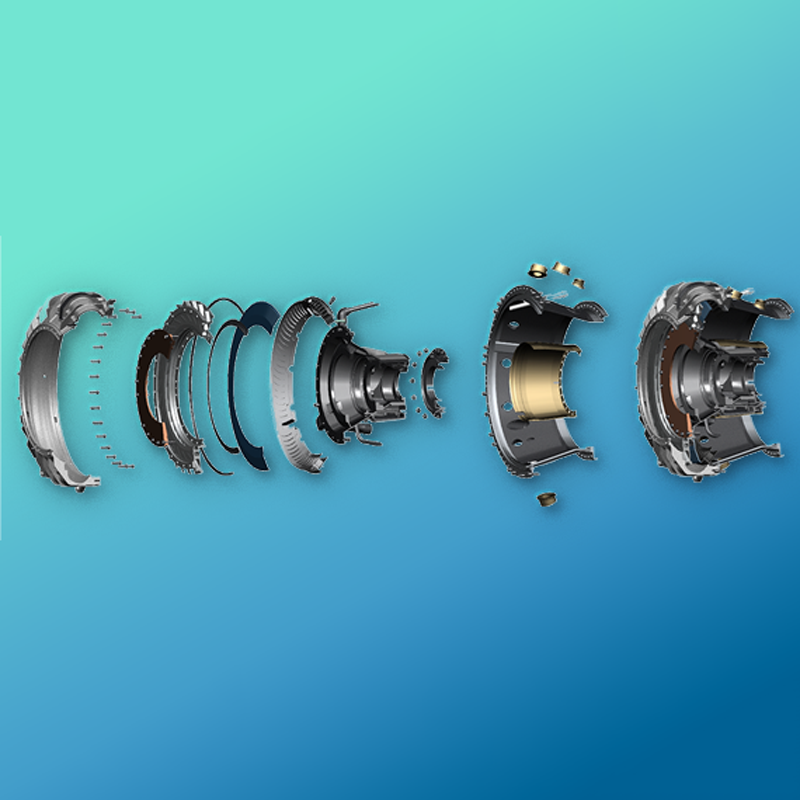

Технологии нанесения синего оксида

Существует несколько способов нанесения синего оксида, каждый из которых имеет свои преимущества и недостатки. Наиболее распространенные – это химическое осаждение из газовой фазы (CVD) и распыление. CVD, как правило, обеспечивает более равномерное и плотное покрытие, но требует сложного оборудования и более высоких затрат. Распыление проще и дешевле, но качество покрытия может быть ниже, особенно если не контролировать параметры процесса.

Мы в ООО Дунгуань Апекс Пресижн Технолоджи в основном используем метод CVD. У нас есть несколько реакторов различного размера, что позволяет нам обрабатывать детали разных габаритов. Например, для изготовления деталей для аэрокосмической отрасли мы используем реакторы с автоматическим управлением. Это позволяет нам поддерживать стабильные параметры процесса и получать покрытия с высокой однородностью и точностью.

Проблемы и нюансы в производстве

Один из главных вызовов при производстве деталей с покрытием синим оксидом – это контроль температуры и атмосферы. Реакция осаждения синего оксида очень чувствительна к температуре и составу газов. Любые отклонения от заданных параметров могут привести к образованию дефектов покрытия – трещин, пузырей, неровностей. И, конечно, не стоит забывать о чистоте оборудования и материалов. Любая примесь может негативно повлиять на качество покрытия.

Недавно у нас была партия деталей, которые после нанесения синего оксида оказались подвержены растрескиванию. Пришлось провести тщательный анализ причин. Оказалось, что мы использовали другой тип газовой смеси, чем обычно. Это привело к резкому изменению скорости осаждения синего оксида и образованию внутренних напряжений в покрытии. Мы быстро скорректировали технологический процесс и добились нормального качества.

Влияние размеров детали на процесс

Размер детали – важный фактор, влияющий на процесс нанесения синего оксида. Большие детали требуют более длительного времени обработки и более интенсивного потока реакционных газов. Необходимо тщательно рассчитывать параметры процесса, чтобы обеспечить равномерное покрытие по всей поверхности детали. Кроме того, нужно учитывать возможность деформации детали под воздействием температуры.

Контроль качества синего оксида

Контроль качества покрытия синим оксидом – это комплексный процесс, который включает в себя визуальный осмотр, измерение толщины покрытия, а также химический анализ. Визуальный осмотр позволяет выявить дефекты покрытия – трещины, пузыри, неровности. Толщину покрытия измеряют с помощью специальных приборов – толщиномеров. Химический анализ позволяет определить состав покрытия и убедиться в его соответствии заданным требованиям.

После нанесения покрытия мы всегда проводим контроль качества. Мы используем рентгенографию и ультразвуковой контроль для выявления скрытых дефектов. Только после прохождения всех проверок деталь считается готовой к отгрузке. Мы всегда стараемся быть максимально прозрачными с заказчиками и предоставлять им полную информацию о результатах контроля качества. В рамках ООО Дунгуань Апекс Пресижн Технолоджи мы понимаем, что надежность покрытия – это залог долговечности изделия.

Заключение

Производство деталей отшлифованных синим оксидом – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Это не просто нанесение красивого покрытия, это создание надежной защитной оболочки, которая продлевает срок службы изделия. Мы в ООО Дунгуань Апекс Пресижн Технолоджи постоянно совершенствуем наши технологии и процессы, чтобы соответствовать самым высоким требованиям наших клиентов. И, конечно, мы всегда готовы предоставить нашим клиентам консультации и помочь им выбрать оптимальное решение для их задач.

Надеюсь, это описание, основанное на личном опыте работы с **синим оксидом**, будет полезно для тех, кто интересуется этой технологией.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Высококачественные токарные детали с ЧПУ

- Оптовая продажа деталей токарных станков с ЧПУ

- Токарные детали для оборудования автоматизации

- Высококачественные науглероженные проволочно-вырезные детали

- Заводы по производству медицинских деталей для электроэрозионной обработки

- Детали проволочной резки для железных дорог

- Пластиковые детали с ЧПУ из Китая

- Азотно-шлифовальные детали из Китая

- Высококачественные анодированные фрезерованные детали с ЧПУ

- Заводы по производству проволочно-вырезных деталей