Производство деталей с проволочной нарезкой

В этой статье вы найдете исчерпывающее руководство по производству деталей с проволочной нарезкой. Мы рассмотрим все аспекты этого процесса, от выбора оборудования и материалов до оптимизации технологических операций и контроля качества. Эта информация будет полезна для инженеров, производственников и всех, кто заинтересован в эффективном и качественном изготовлении деталей. Мы погрузимся в тонкости технологии, предоставим практические советы и поделимся опытом, чтобы помочь вам достичь выдающихся результатов в вашей деятельности.

Введение в производство деталей с проволочной нарезкой

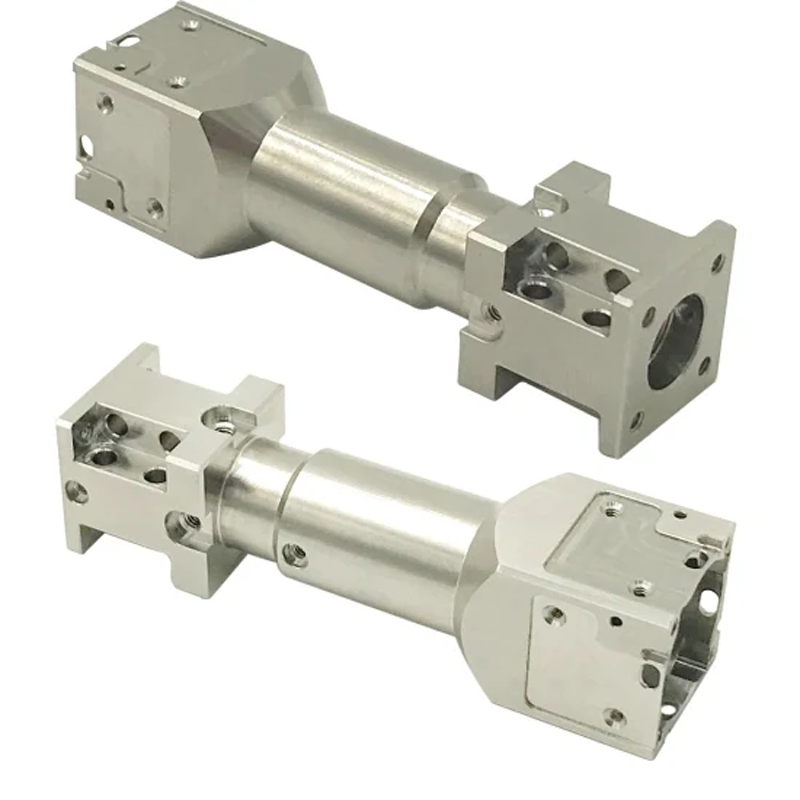

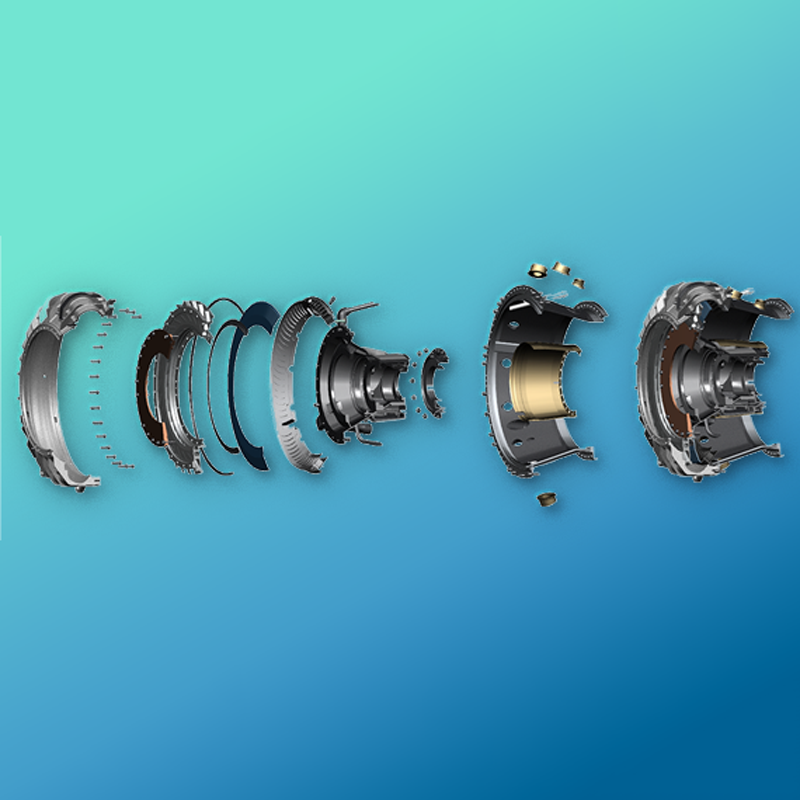

Производство деталей с проволочной нарезкой, также известное как электроэрозионная обработка (ЭЭО) проволокой, является высокоточным методом обработки, который используется для изготовления сложных форм и контуров из электропроводящих материалов. Этот процесс особенно полезен для создания деталей, требующих высокой точности размеров и сложной геометрии, которые трудно или невозможно получить другими методами обработки.

Преимущества и недостатки проволочной нарезки

Преимущества:

- Высокая точность: Обеспечивает точность размеров до нескольких микрон.

- Сложная геометрия: Позволяет изготавливать детали со сложными формами, отверстиями и углами.

- Обработка твердых материалов: Может обрабатывать твердые материалы, такие как закаленная сталь, карбид вольфрама и титан.

- Отсутствие механического напряжения: Минимальное напряжение в обрабатываемых деталях.

Недостатки:

- Относительно низкая скорость обработки: Процесс может быть медленнее, чем другие методы обработки.

- Ограничения по материалам: Подходит только для электропроводящих материалов.

- Необходимость в специалистах: Требует квалифицированных операторов и инженеров.

Оборудование для проволочной нарезки

Для производства деталей с проволочной нарезкой требуется специализированное оборудование, которое включает в себя:

- Проволочно-вырезные станки: Основное оборудование для обработки. Современные станки оснащены ЧПУ (числовым программным управлением) для автоматизации процесса.

- Система подачи проволоки: Обеспечивает подачу проволоки в зону обработки.

- Система промывки: Очищает зону реза от продуктов эрозии.

- Система охлаждения: Контролирует температуру в зоне обработки.

- Система управления: Управляет всеми параметрами обработки.

При выборе станка важно учитывать следующие параметры: размер рабочего стола, максимальная толщина обрабатываемой заготовки, точность позиционирования и скорость резания.

Технологический процесс

Процесс производства деталей с проволочной нарезкой включает в себя следующие этапы:

- Подготовка чертежа: Создание 2D или 3D чертежа детали в CAD-системе.

- Разработка управляющей программы (УП): Преобразование чертежа в УП для станка ЧПУ.

- Установка заготовки: Закрепление заготовки на рабочем столе станка.

- Настройка параметров обработки: Выбор оптимальных параметров, таких как сила тока, напряжение, скорость подачи проволоки.

- Обработка: Процесс резки детали проволокой.

- Контроль качества: Измерение размеров и проверка качества поверхности.

Материалы, используемые в проволочной нарезке

Проволочная нарезка подходит для обработки широкого спектра материалов, включая:

- Сталь: Углеродистая, легированная, нержавеющая.

- Алюминий и его сплавы: Различные марки алюминия.

- Медь и ее сплавы: Латунь, бронза.

- Титан и его сплавы: Высокопрочные материалы.

- Карбид вольфрама: Для изготовления инструментов.

Выбор материала проволоки также важен. Наиболее распространены проволоки из латуни, меди и молибдена. Выбор проволоки зависит от обрабатываемого материала, требуемой точности и скорости обработки.

Оптимизация процесса проволочной нарезки

Для повышения эффективности производства деталей с проволочной нарезкой необходимо оптимизировать следующие параметры:

- Параметры обработки: Сила тока, напряжение, скорость подачи проволоки, скорость резания.

- Материал проволоки: Выбор подходящего материала проволоки.

- Промывка: Обеспечение эффективной промывки зоны реза.

- Обслуживание станка: Регулярное техническое обслуживание станка.

Контроль качества в производстве деталей с проволочной нарезкой

Контроль качества является неотъемлемой частью производства деталей с проволочной нарезкой. Он включает в себя:

- Измерение размеров: Использование измерительных инструментов, таких как микрометры, штангенциркули и координатно-измерительные машины (КИМ).

- Контроль шероховатости поверхности: Оценка качества поверхности с помощью профилометров.

- Визуальный контроль: Осмотр деталей на наличие дефектов.

Примеры применения проволочной нарезки

Производство деталей с проволочной нарезкой находит широкое применение в различных отраслях:

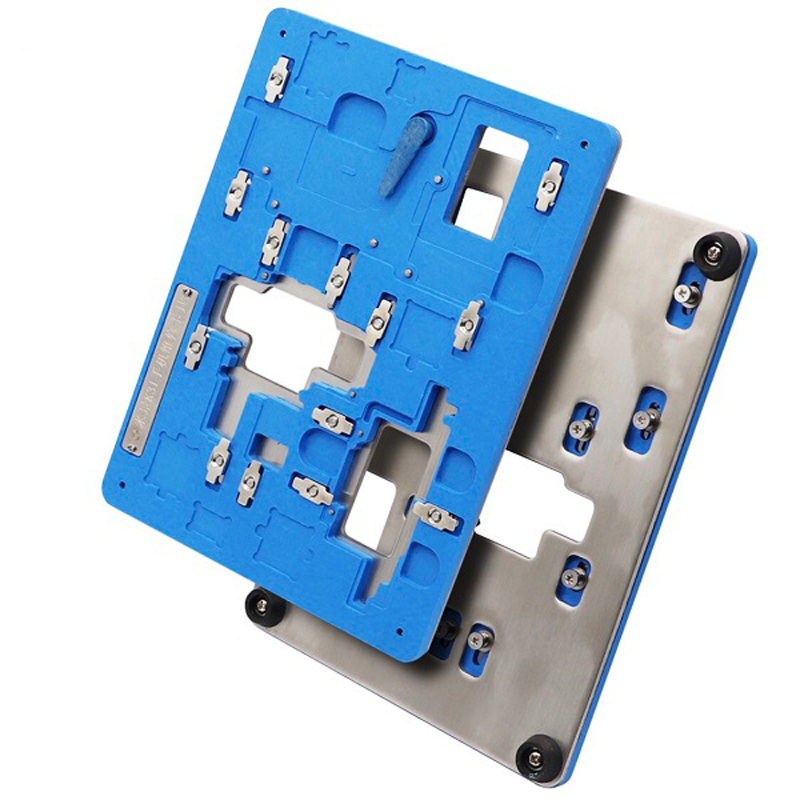

- Производство пресс-форм: Изготовление пресс-форм для литья пластмасс и металлов.

- Авиационная промышленность: Производство компонентов для самолетов.

- Медицинская техника: Изготовление медицинских инструментов и имплантов.

- Автомобильная промышленность: Производство деталей двигателей и трансмиссий.

- Производство штампов: Изготовление штампов для штамповки.

Поставщики и производители оборудования

На рынке представлено множество производителей оборудования для проволочной нарезки. Вот некоторые из них:

Для более детальной информации и подбора оборудования, обращайтесь к нашим специалистам. Мы поможем вам подобрать оптимальное решение для ваших задач.

Заключение

Производство деталей с проволочной нарезкой – это сложный, но эффективный процесс, позволяющий создавать высокоточные детали сложной формы. Правильный выбор оборудования, материалов и оптимизация технологических параметров – залог успешного производства. Понимание основных принципов и постоянное совершенствование – ключ к достижению высоких результатов. Для получения качественных деталей и решения ваших задач, мы рекомендуем обратиться к опытным специалистам.

ООО Дунгуань Апекс Пресижн Технолоджи предлагает полный спектр услуг по производству деталей с проволочной нарезкой. Свяжитесь с нами, чтобы обсудить ваш проект и получить индивидуальное предложение. Мы гарантируем высокое качество, точность и соблюдение сроков. Посетите наш сайт для получения дополнительной информации и консультации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китая Токарные детали для полупроводников

- Китая Азотированные детали проволочной резки

- Анодированные детали проволочной резки

- Китая Производители оборудования для глубоководной нефтеразведки

- Китая производитель медицинского оборудования россия

- Закупки у поставщиков производителей медицинского оборудования

- Высококачественное оборудование для питания терминалов

- Производители терминального силового оборудования

- Шлифованные детали

- Производство бронзовых фрезерованных деталей