Производство компонентов для измельчения цианистого оксида

Дело производства компонентов для измельчения цианистого оксида – это не просто изготовление деталей. Это целый комплекс задач, где требования к точности, безопасности и материалам выходят на совершенно иной уровень. Часто, особенно новичкам в этой сфере, кажется, что достаточно стандартных технологических процессов. На деле же, здесь критически важна глубокая экспертиза и понимание всех рисков. Обсудим, что реально происходит, с какими сложностями сталкиваются, и какие подходы работают лучше всего. Не претендую на исчерпывающее руководство, скорее, делюсь опытом, полученным в процессе работы с этой специфической тематикой.

Проблемы с материалами: Коррозия – главный враг

Первая и, пожалуй, самая главная проблема – это выбор материалов. Цианистый оксид, как известно, крайне агрессивное вещество, способное разрушать практически все, с чем контактирует. Поэтому, если речь идет о компонентах для измельчения, то материал должен быть не просто устойчив к цианиду, а обладать высокой коррозионной стойкостью в жестких условиях – повышенные температуры, механические нагрузки, возможные абразивные процессы. Например, сталь, даже нержавеющая, может быстро выйти из строя, особенно при длительном контакте. Мы неоднократно сталкивались с ситуациями, когда изношенные детали, изготовленные из 'обычной' нержавейки, приходилось заменять уже через несколько месяцев эксплуатации. Оптимальным решением, как правило, является использование специализированных сплавов на основе никеля или титана, а также керамических материалов. Но стоимость таких материалов существенно выше.

Иногда, экономические соображения диктуют выбор более дешевых материалов, но это неизбежно приводит к сокращению срока службы оборудования и увеличению затрат на обслуживание. И тут важно грамотно оценивать риски и разрабатывать комплексные стратегии по обеспечению безопасности и долговечности компонентов для измельчения. Например, применяются специальные покрытия, которые увеличивают коррозионную стойкость. Однако, важно понимать, что даже с покрытиями время работы будет ограничено.

Во время работы над проектом для одного клиента, крупного производителя химической продукции, мы столкнулись с проблемой выбора материала для матрицы мельницы. Изначально планировалась сталь 30ХГСА, но при лабораторных испытаниях она продемонстрировала крайне низкую стойкость к цианиду даже при небольших концентрациях. В итоге, после долгих обсуждений и поиска альтернатив, мы остановились на сплаве Hastelloy C-276. Стоимость такого материала была существенно выше, но он позволил значительно увеличить срок службы матрицы и снизить риски выхода из строя оборудования.

Важность поверхностной обработки и покрытий

Помимо выбора базового материала, большое значение имеет и поверхностная обработка. Нанесение специальных защитных покрытий – например, TiN (нитрид титана) или DLC (diamond-like carbon) – может значительно повысить коррозионную стойкость компонентов для измельчения. Эти покрытия обеспечивают дополнительный барьер между материалом и агрессивной средой, замедляя процессы коррозии и износа. Однако, важно помнить, что эти покрытия не являются панацеей, и их эффективность зависит от многих факторов, таких как толщина слоя, качество нанесения и агрессивность среды.

В нашей практике мы применяли различные методы нанесения покрытий, включая физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD). Выбор метода зависит от материала детали, требуемых свойств покрытия и бюджета проекта. Например, для деталей из титана чаще всего используется PVD, в то время как для деталей из стали – CVD. Важно тщательно контролировать процесс нанесения покрытий, чтобы обеспечить однородность и качество покрытия.

Были случаи, когда покрытия, нанесенные некачественно, даже ухудшали ситуацию, ускоряя коррозию из-за образования трещин и сколов. Поэтому контроль качества на каждом этапе – от подготовки поверхности до финальной проверки – имеет решающее значение.

Технологические сложности: Высокая точность и сложные геометрии

Измельчение цианистого оксида требует высокой точности изготовления компонентов для измельчения. Неравномерность поверхности, отклонения от заданных размеров могут привести к неэффективному измельчению и даже к образованию опасных концентраций цианида. Кроме того, зачастую требуется изготовление деталей со сложной геометрией, что усложняет технологический процесс и требует использования современного оборудования и квалифицированного персонала. Это не просто фрезеровка или токарная обработка, здесь могут потребоваться сложные комбинированные процессы.

Мы часто сталкивались с проблемами при изготовлении деталей с внутренними cavities или резьбами. Достижение необходимой точности и чистоты поверхности в таких случаях требует использования специализированного оборудования и технологий, таких как электроэрозионная обработка или микротокарная обработка. Неправильная обработка таких элементов может привести к образованию микротрещин и сколов, которые будут способствовать ускорению коррозии.

Для изготовления деталей со сложной геометрией мы часто используем CAD/CAM системы, которые позволяют оптимизировать технологический процесс и снизить количество отходов. Также, мы применяем методы виртуального моделирования, чтобы выявить и устранить возможные проблемы на этапе проектирования. Это позволяет избежать дорогостоящих ошибок и сократить сроки изготовления.

Контроль качества и необходимое оборудование

Контроль качества компонентов для измельчения – это неотъемлемая часть технологического процесса. Необходимо проводить регулярные проверки размеров, геометрии, поверхности и материала. Для контроля качества используются различные методы и оборудование, включая оптические микроскопы, профилометры, спектрометры и рентгеновские аппараты. Важно не только проводить регулярные проверки, но и вести строгий учет всех результатов контроля, чтобы выявлять тенденции и предотвращать возможные проблемы.

Особое внимание уделяется контролю чистоты поверхности. Наличие загрязнений может негативно влиять на эффективность измельчения и увеличивать риски коррозии. Для контроля чистоты поверхности мы используем специальные методы, такие как ультразвуковая очистка и хроматографический анализ.

В нашей лаборатории мы располагаем современным оборудованием для контроля качества, включая оптический микроскоп с цифровой системой захвата изображения, профилометр и спектрометр. Мы также сотрудничаем с независимыми лабораториями, которые проводят более сложные виды анализа.

Безопасность и соблюдение норм

Безопасность – это приоритет номер один при работе с компонентами для измельчения цианистого оксида. Необходимо соблюдать все требования безопасности, чтобы предотвратить утечки цианистого оксида и защитить персонал от воздействия опасных веществ. Это включает в себя использование специального оборудования, средств индивидуальной защиты и разработку планов действий в случае аварийных ситуаций. Важно также соблюдать все экологические нормы и правила, чтобы предотвратить загрязнение окружающей среды.

Мы разрабатываем подробные инструкции по безопасности для каждого этапа технологического процесса. Персонал проходит регулярное обучение по правилам безопасности и использованию средств индивидуальной защиты. Также, мы проводим регулярные проверки оборудования и систем безопасности, чтобы убедиться в их исправности. Нельзя недооценивать даже самые незначительные риски, связанные с работой с цианистым оксидом.

Мы внедрили систему управления охраной труда и экологической безопасностью, которая соответствует требованиям международных стандартов. Мы регулярно проводим аудиты безопасности, чтобы выявить и устранить возможные нарушения.

Специфические аспекты работы с цианидами

Работа с цианидами требует особой подготовки и соблюдения строгих правил безопасности. Нельзя допускать контакта цианида с кислотами или другими веществами, которые могут привести к образованию токсичных газов. Необходимо использовать специальные контейнеры для хранения цианида и следить за состоянием оборудования, чтобы предотвратить утечки. Важно также иметь в наличии средства для нейтрализации цианидов в случае аварийных ситуаций.

Мы тщательно планируем все этапы работы с цианидами, чтобы минимизировать риски и обеспечить безопасность персонала. Мы используем закрытые системы перекачки и хранения цианида, которые исключают возможность утечек. Также, мы располагаем средствами для нейтрализации цианидов, включая реагенты и нейтрализаторы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Токарные детали для автоматизированного оборудования

- Высококачественные медные точеные детали

- Китая крупные производители медицинского оборудования

- Ведущие медицинские приборы в Китае

- Заводы по производству деталей электрических разъемов

- Детали токарной обработки с ЧПУ для автоматизации

- Производители автозапчастей для мотоциклов

- Заводы для получения деталей на токарных станках с ЧПУ

- Оптовая продажа науглероженных деталей для резки проволоки

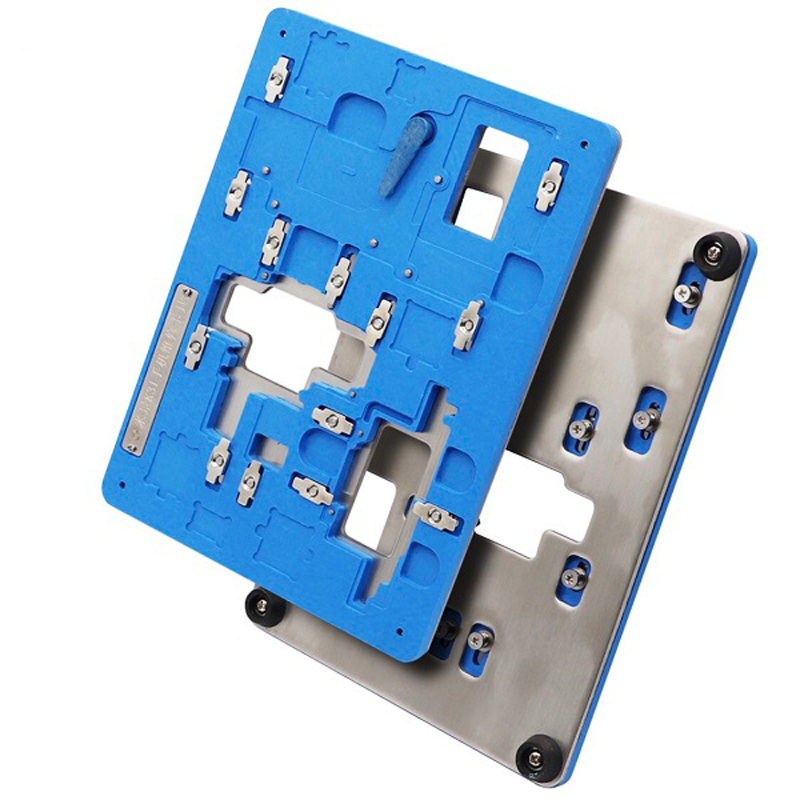

- Установки для полупроводниковых электроэрозионных станков