Производство медицинских деталей вырезанных с помощью проволоки

Производство медицинских деталей вырезанных с помощью проволоки… Звучит немного старомодно, не так ли? Многие сейчас думают о лазерной резке, EDM, плазменной резке – все эти современные технологии кажутся более точными и эффективными. Но я бы не спешил с выводами. Несмотря на кажущуюся простоту, работа с проволокой имеет свои неоспоримые преимущества, особенно когда речь идет о специфических материалах и сложных геометриях. Иногда это самый оптимальный и экономичный выбор. И вот, после многих лет работы в этой области, накопилось немало опыта и, конечно, немало интересных случаев, как удачных, так и… не очень.

Преимущества и недостатки проволочной резки в медицине

Прежде чем погружаться в детали, давайте обозначим плюсы и минусы. Преимущества очевидны: относительная простота оборудования (по сравнению с лазерами, например), возможность работы с широким спектром материалов – от титановых сплавов и нержавеющей стали до пластиков и даже некоторых видов резины. Это важно, потому что медицинские детали часто изготавливаются из разных материалов, и выбор метода резки должен быть гибким. Недостатки тоже есть, и они тоже важные. Во-первых, точность обычно ниже, чем у более современных методов. Во-вторых, процесс может быть более трудоемким, особенно при изготовлении больших партий деталей. В-третьих, требуется тщательная подготовка к резке и постобработка, чтобы избежать деформации и обеспечить необходимую чистоту поверхности.

Выбор материала и его влияние на процесс

Материал – ключевой фактор. Не все материалы одинаково хорошо поддаются производству медицинских деталей вырезанных с помощью проволоки. Например, при работе с титановыми сплавами очень важен выбор проволоки – ее диаметр, материал, качество. Титановые сплавы склонны к образованию окалины, поэтому необходима тщательная очистка после резки. Неправильный выбор параметров резки (скорость, ток, подача) может привести к повреждению материала, ухудшению точности и даже к образованию трещин. Мы однажды попали на неудачу с нержавеющей сталью – неправильные настройки привели к деформации детали и ее браку. Пришлось переделывать, что увеличило сроки и стоимость производства.

Помимо материала, стоит учитывать его толщину. Слишком толстые детали могут потребовать использования более мощного оборудования и более длительного времени резки. Для тонких деталей, наоборот, нужно использовать более слабые параметры, чтобы избежать деформации и повреждения. Кроме того, необходимо учитывать геометрию детали. Сложные формы могут потребовать использования нескольких проходов резки и более точной настройки оборудования.

Оборудование: от старых моделей до современных решений

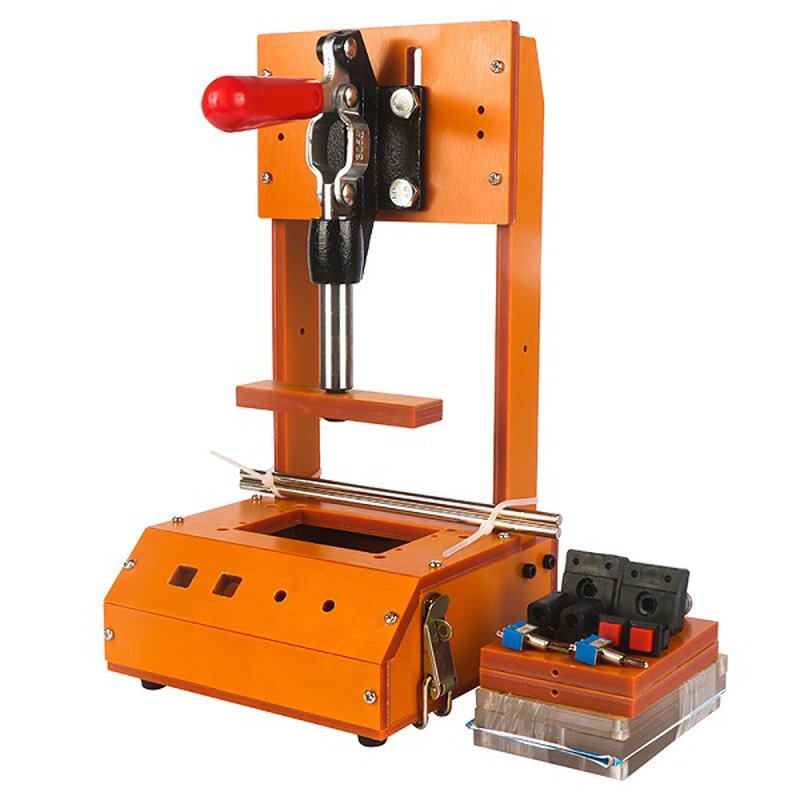

Разумеется, современные станки с ЧПУ значительно упрощают процесс производства медицинских деталей вырезанных с помощью проволоки. Однако, выбор станка должен быть обоснован. Не стоит гнаться за самыми дорогими моделями, если они не соответствуют требованиям вашего производства. Для небольших партий деталей вполне подойдет станок с базовым функционалом. Но если вы планируете производить большие объемы деталей, то стоит инвестировать в более мощное и надежное оборудование. Мы в ООО Дунгуань Апекс Пресижн Технолоджи, как экспортная компания, активно сотрудничаем с поставщиками промышленного оборудования. Например, недавно мы приобрели станок с ЧПУ с улучшенной системой охлаждения, что позволило нам повысить точность и скорость резки титановых сплавов.

Стоит обратить внимание на систему управления станком. Она должна быть интуитивно понятной и простой в использовании. Важно, чтобы станок поддерживал различные форматы файлов (например, STEP, IGES) и позволял использовать различные типы программного обеспечения для проектирования и моделирования. Также важна наличие системы контроля качества, которая позволяет отслеживать процесс резки и выявлять дефекты на ранней стадии.

Постобработка и контроль качества: неотъемлемая часть процесса

После резки деталь обычно требует постобработки. Это может включать в себя удаление окалины, шлифовку, полировку, нанесение защитного покрытия. Качество постобработки напрямую влияет на функциональность и долговечность детали. Например, для деталей, которые будут контактировать с биологическими жидкостями, необходимо использовать специальные покрытия, которые предотвращают коррозию и обеспечивают биосовместимость. Мы часто используем электрополировку для придания деталям гладкой и блестящей поверхности.

Контроль качества – еще один важный этап. Необходимо регулярно проверять детали на соответствие чертежам и техническим требованиям. Это может включать в себя визуальный осмотр, измерение размеров, проверку на наличие дефектов. Для более точного контроля качества можно использовать специальные измерительные инструменты, такие как координатно-измерительные машины (КИМ) и профилометры. В ООО Дунгуань Апекс Пресижн Технолоджи у нас есть собственная лаборатория контроля качества, оснащенная современным оборудованием.

Распространенные ошибки и как их избежать

Во время работы с производством медицинских деталей вырезанных с помощью проволоки легко допустить ошибки. Например, неправильно выбранные параметры резки, некачественная проволока, недостаточная подготовка материала. Важно внимательно относиться к каждой детали и тщательно контролировать процесс резки. Мы однажды столкнулись с проблемой деформации деталей при резке алюминиевых сплавов. Оказалось, что причиной была недостаточная фиксация детали на столе станка. Установив более надежную систему фиксации, мы смогли решить эту проблему.

Еще одна распространенная ошибка – неправильный выбор инструмента. Для разных материалов и геометрических форм необходимо использовать разные типы проволоки и горелок. Важно также регулярно проверять состояние инструмента и заменять его при необходимости. Некачественный инструмент может привести к ухудшению точности резки и повреждению материала.

Перспективы и тенденции

Несмотря на появление более современных технологий, производство медицинских деталей вырезанных с помощью проволоки остается востребованным. Особенно это касается изготовления деталей из сложных материалов и деталей с нестандартными размерами. В будущем можно ожидать дальнейшего развития этой технологии, в частности, внедрения более точных и эффективных систем управления станком и новых типов проволоки. ООО Дунгуань Апекс Пресижн Технолоджи постоянно следит за новинками в этой области и внедряет новые технологии на своем производстве.

Важным трендом является развитие аддитивных технологий, которые позволяют создавать детали сложной формы из различных материалов. В сочетании с проволочной резкой аддитивные технологии могут стать мощным инструментом для производства медицинских деталей. Например, можно сначала создать прототип детали методом 3D-печати, а затем использовать проволочную резку для изготовления окончательной детали из выбранного материала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производство анодированных проволочно-вырезных деталей

- Оптовая продажа частей шлифования черного оксида

- Заводы по производству медицинских деталей для электроэрозии

- Никелированные фрезерные детали из Китая

- Азотированные фрезерованные детали

- Китая Фрезерованные детали с синим оксидированием

- Производство полированных деталей из синего оксида

- Установки для изготовления проволочно-вырезных деталей для поездов

- Медицинский прибор шлифовальные детали из Китая

- Медицинское оборудование из Китая