Производство медицинских деталей для резки проволоки

Если вы ищете поставщика производства медицинских деталей для резки проволоки, то, скорее всего, сталкиваетесь с огромным количеством предложений. Иногда кажется, что все готовы делать, главное – цена. Но, поверьте, на рынке существует немало тонкостей, которые легко упустить, и которые напрямую влияют на качество и надежность готовых изделий, особенно в медицине. Сейчас мы поговорим об этом, без излишней рекламы, просто о том, что мы видим и делаем в нашей работе. И, возможно, это будет полезно.

Особенности производства медицинских деталей

Медицина – это не просто промышленность. Это строгие стандарты, жесткие требования к гигиене, биосовместимости материалов и, конечно, точности. И вот здесь начинается самое интересное. Разумеется, просто вырезать проволоку и назвать это 'медицинской деталью' недостаточно. Наоборот, каждая деталь должна быть изготовлена из материалов, соответствующих требованиям ГОСТ или более строгим международным стандартам (например, ISO 13485). Понимание этих стандартов – это уже половина успеха. Вопрос не только в том, *что* вы вырезаете, но и *из чего*.

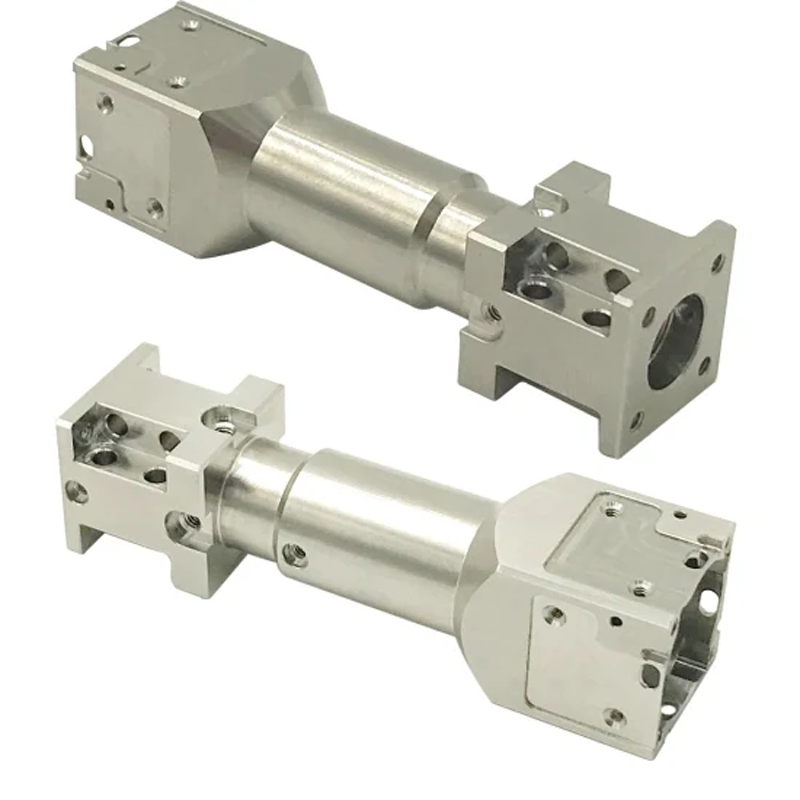

Мы, в ООО Дунгуань Апекс Пресижн Технолоджи, занимаемся изготовлением таких деталей уже достаточно долго. Начиная с 2013 года, мы накопили определенный опыт, и можем сказать, что выбор материала – это критически важный момент. Чаще всего это нержавеющая сталь (различные марки, в зависимости от условий эксплуатации), титан, иногда – специальные сплавы. Но важно понимать, что даже в рамках нержавеющей стали есть разные марки, и у каждой своя коррозионная стойкость, механические свойства и, конечно, цена. Дешевая нержавейка – это риск.

И не стоит забывать о последующей обработке: полировке, passivation, стерилизации. Процесс должен быть полностью контролируемым и документированным, чтобы гарантировать соответствие всем требованиям. Неоднократно сталкивались с ситуациями, когда производители просто 'надеются' на то, что детали будут достаточно чистыми. Это недопустимо. Здоровье пациентов – это не игра.

Технологии резки проволоки: выбор инструмента и его влияние на результат

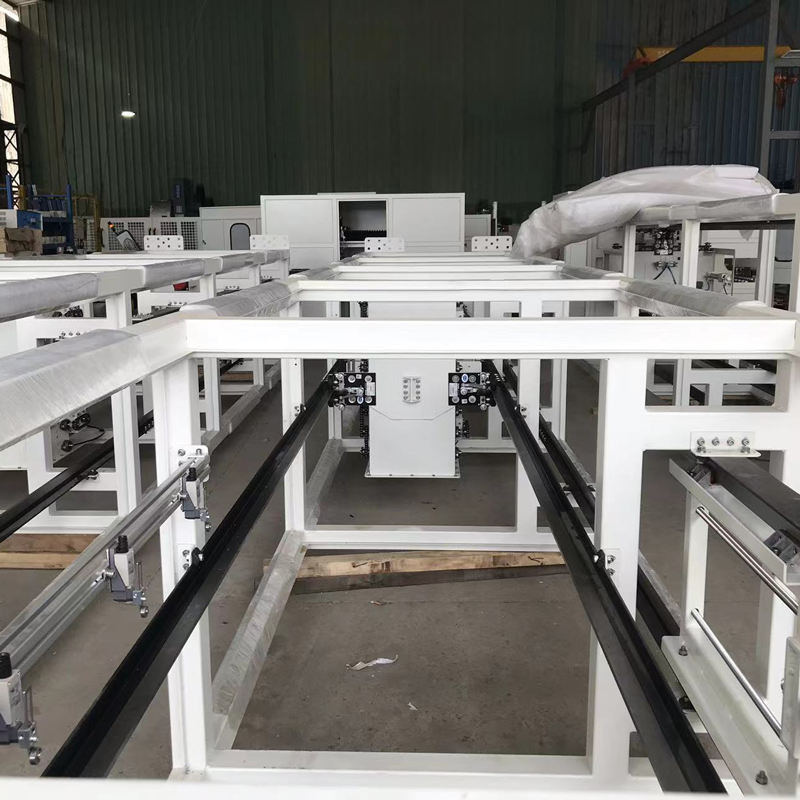

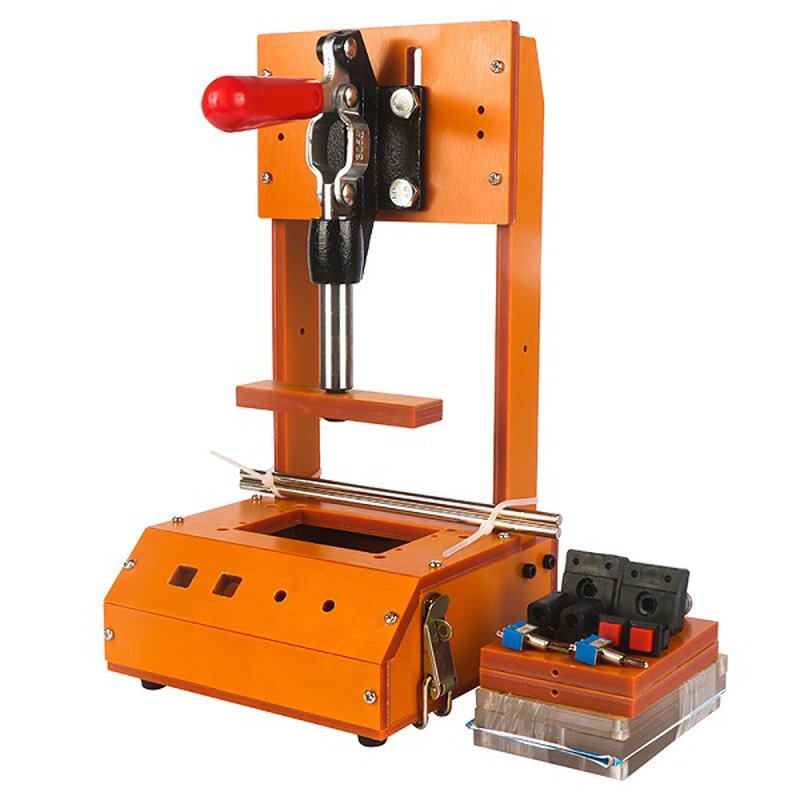

Сама по себе резка проволоки – это, конечно, не сложно. Но сложно добиться высокой точности и минимального влияния на структуру металла. Мы используем различные технологии: лазерную резку, гидроабразивную резку, фрезерную обработку. Каждая из них имеет свои преимущества и недостатки. Например, лазерная резка обеспечивает высокую скорость и точность, но может привести к термическим деформациям. Гидроабразивная резка – это более щадящий способ, но она медленнее и дороже. Фрезерная обработка, хоть и позволяет работать с более сложными геометрическими формами, может оставлять следы режущим инструментам.

Выбор инструмента – это еще один важный аспект. Нельзя просто взять первый попавшийся нож или лазерную головку. Инструмент должен быть предназначен для работы с конкретным материалом и иметь подходящую геометрию. Иначе, результат будет непредсказуемым. Мы всегда тестируем новые инструменты перед их использованием в серийном производстве. Опыт показывает, что экономия на инструменте может обернуться гораздо большими затратами на брак и переработку.

Помню один случай, когда мы получили заказ на изготовление сложных медицинских инструментов из титана. Заказчик требовал очень высокую точность и чистоту поверхности. Первоначально мы решили использовать лазерную резку, но после нескольких пробных образцов выяснилось, что термическое воздействие лазера приводило к изменению структуры титана, что снижало его прочность. В итоге, мы перешли на гидроабразивную резку, что позволило нам добиться необходимой точности и избежать термических деформаций. Это был дорогостоящий эксперимент, но он оказался оправданным.

Контроль качества: обязательный этап производства деталей

Никакое производство деталей не может обходиться без контроля качества. Это не просто формальность, это гарантия того, что конечный продукт будет соответствовать требованиям заказчика и безопасности пациентов. Мы используем различные методы контроля: визуальный осмотр, измерение размеров, ультразвуковой контроль, рентгеновский контроль. Кроме того, мы проводим контроль химического состава материалов, чтобы убедиться в их соответствии требованиям.

Особое внимание уделяем контролю геометрии деталей. Используем координатно-измерительные машины (КИМ) для проверки точности размеров и формы. Даже незначительное отклонение от нормы может привести к серьезным проблемам при использовании детали в медицинском приборе. Важно, чтобы каждая деталь была изготовлена в соответствии с чертежом и имела необходимые допуски.

В нашей компании система контроля качества построена на принципах постоянного улучшения. Мы регулярно проводим аудит процессов, анализируем причины брака и принимаем меры по их устранению. Наш контроль качества выходит за рамки простого соответствия чертежу, мы стремимся к тому, чтобы детали были максимально надежными и долговечными.

Проблемы и перспективы производства медицинских деталей для резки проволоки

Как и в любой отрасли, в производстве медицинских деталей есть свои проблемы. Например, сложность и дороговизна материалов, высокие требования к точности и чистоте, необходимость соблюдения строгих стандартов. Кроме того, постоянно появляются новые технологии и материалы, что требует постоянного обучения и модернизации оборудования.

Но есть и перспективы. С развитием медицины растет спрос на медицинские инструменты и оборудование, а вместе с ним – и на детали, из которых они изготавливаются. Особенно перспективным направлением является разработка и производство деталей для новых медицинских технологий, таких как микроробототехника и наномедицина. Эти технологии требуют высокой точности и использования специальных материалов, что создает дополнительные возможности для развития производства деталей.

Мы в ООО Дунгуань Апекс Пресижн Технолоджи стремимся быть в авангарде этих изменений. Постоянно инвестируем в новое оборудование и технологии, развиваем компетенции наших специалистов. Наша цель – предоставлять нашим клиентам высококачественные медицинские детали, которые помогут им в их работе. Мы выходим на рынок как экспортная компания, предлагая широкий спектр продукции и услуг, ориентируясь на потребности клиентов в сфере здравоохранения. Мы работаем над расширением ассортимента, улучшением логистики и повышением уровня сервиса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптовая продажа оцинкованных фрезерных деталей

- Высококачественные детали для аэрокосмической промышленности

- Фрезерованные детали для медицинского оборудования

- Заводы по производству бронзовых деталей с ЧПУ

- Китая Токарные детали с ЧПУ

- Производитель-поставщик медицинского оборудования приобретенного у производителя

- Установки для хромированных токарных деталей

- производители медицинского оборудования в мире

- Производитель никелированных фрезерованных деталей

- Медные шлифованные детали