Производство медицинских деталей с резкой по контуру

Многие, сталкиваясь с необходимостью изготовления деталей для медицинского оборудования, сразу думают о сложном оборудовании, дорогостоящих материалах и, конечно, высокой точности. И это, безусловно, так. Но часто недооценивают роль самой технологии резки по контуру, особенно в контексте медицинских деталей. Кажется, все просто – есть чертеж, есть материал, есть станок. Но на практике вырисовывается куда более сложная картина, где на результат влияет множество факторов, от выбора инструмента до подготовки заготовки. Личный опыт работы с подобными заказами научил меня тому, что эффективное производство медицинских деталей с резкой по контуру – это не только мощный станок, но и глубокое понимание материала, технологических особенностей и, конечно, специфических требований к чистоте и безопасности.

Особенности резки по контуру для медицинских деталей

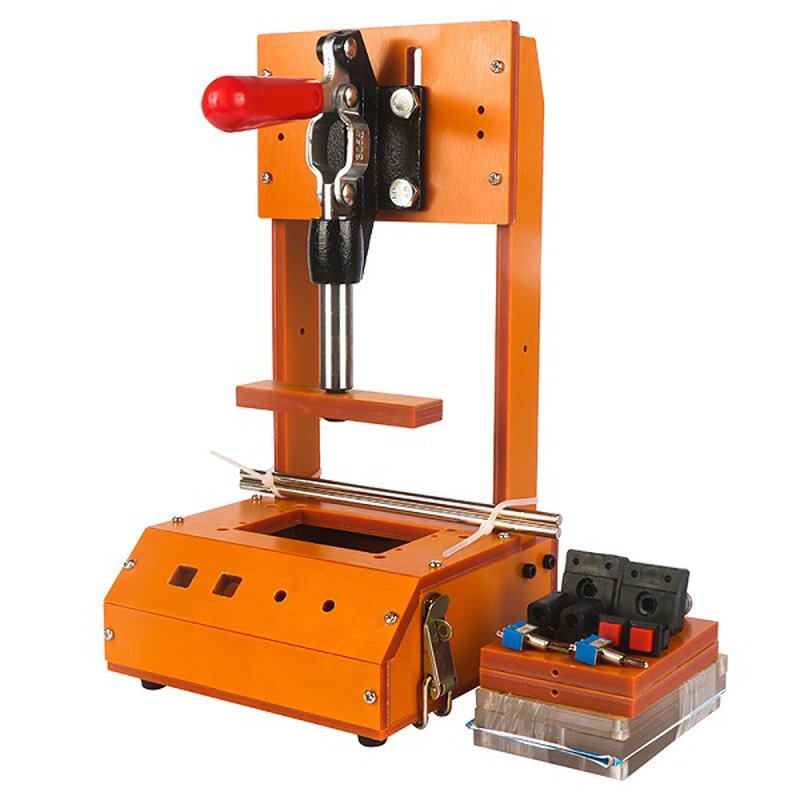

Прежде всего, стоит отметить критическую важность точности. Мы говорим о деталях, которые могут напрямую влиять на здоровье человека. Любая погрешность, даже минимальная, недопустима. В отличие от, скажем, деталей для автомобильной промышленности, где допустимы некоторые отклонения, здесь речь идет о миллиметрах, а не о сантиметрах. Это диктует выбор оборудования – обычно используют фрезерные или лазерные станки с высокой степенью автоматизации и контролем позиционирования. Но даже передовое оборудование без правильной настройки и качественного инструмента не даст желаемого результата.

Сразу возникают вопросы выбора материала. Медицинские детали часто изготавливаются из различных сплавов нержавеющей стали (304, 316L), титана, пластиков (например, полипропилена, поликарбоната), а также биосовместимых полимеров. Каждый из этих материалов требует своего подхода к резке. Например, лазерная резка хорошо подходит для тонких пластиков и сплавов, но может приводить к термической деформации более толстых материалов. Фрезерная резка, напротив, позволяет работать с более толстыми материалами и обеспечивает более высокую точность, но требует более сложной настройки и может приводить к образованию стружки, которую необходимо тщательно удалять.

Помимо материала, важно учитывать требования к чистоте поверхности. Медицинские детали должны быть гладкими и без дефектов, чтобы исключить возможность попадания бактерий и других загрязнений. Это требует применения специальных технологий обработки поверхности, таких как полировка или пескоструйная обработка, после резки. И, конечно, необходимо использовать только чистые инструменты и оборудование, чтобы избежать загрязнения деталей.

Проблемы и решения в производстве медицинских деталей с резкой по контуру

Один из распространенных проблем, с которыми мы сталкиваемся, – это образование термической зоны влияния при лазерной резке. Это может приводить к изменению свойств материала вблизи реза, ухудшению его механических характеристик и даже к образованию трещин. Для решения этой проблемы используют различные методы: оптимизацию параметров лазера (мощность, частота, скорость), использование охлаждающих жидкостей и специальных защитных газов.

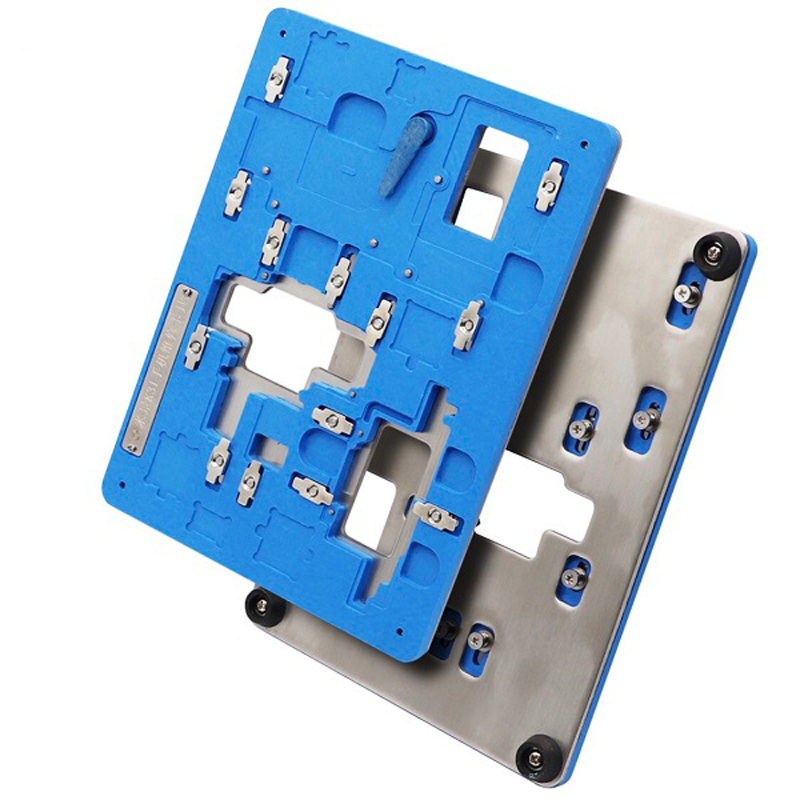

Другая проблема – это деформация деталей при резке. Особенно часто это происходит при работе с тонкими и длинными заготовками. Для предотвращения деформации используют специальные приспособления, фиксаторы и системы компенсации теплового расширения.

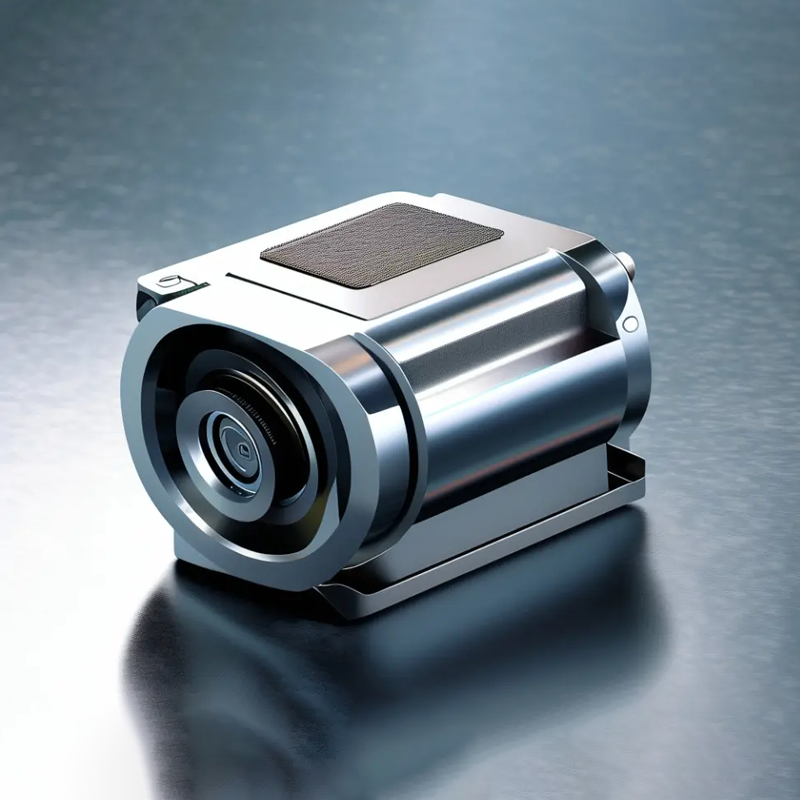

Кроме того, необходимо учитывать требования к геометрии деталей. Медицинские детали часто имеют сложные формы и требуют высокой точности позиционирования инструмента. Для этого используют системы оптического контроля и обратной связи, которые позволяют автоматически корректировать положение инструмента в процессе резки.

Пример из практики: Изготовление компонента для эндоскопического устройства

Недавно нам поступил заказ на изготовление компонента для эндоскопического устройства из нержавеющей стали 316L. Деталь имела сложную форму и требовала высокой точности. Мы выбрали фрезерную резку, так как это обеспечивало наилучшую точность и позволяло работать с толщиной материала. При резке мы использовали специальные охлаждающие жидкости и систему оптимизации траектории инструмента, чтобы минимизировать термическое воздействие и деформацию детали. После резки деталь была подвергнута полировке для удаления заусенцев и улучшения ее чистоты. В итоге мы получили деталь, полностью соответствующую требованиям заказчика.

Роль квалифицированного персонала и современного оборудования

Нельзя переоценить роль квалифицированного персонала в процессе производства медицинских деталей с резкой по контуру. Оператор станка должен обладать глубокими знаниями в области материаловедения, технологии резки и обработки поверхности. Он должен уметь правильно настраивать оборудование, выбирать оптимальные параметры резки и оперативно реагировать на возникающие проблемы. Кроме того, важно, чтобы персонал постоянно повышал свою квалификацию и следил за новыми технологиями и тенденциями в отрасли.

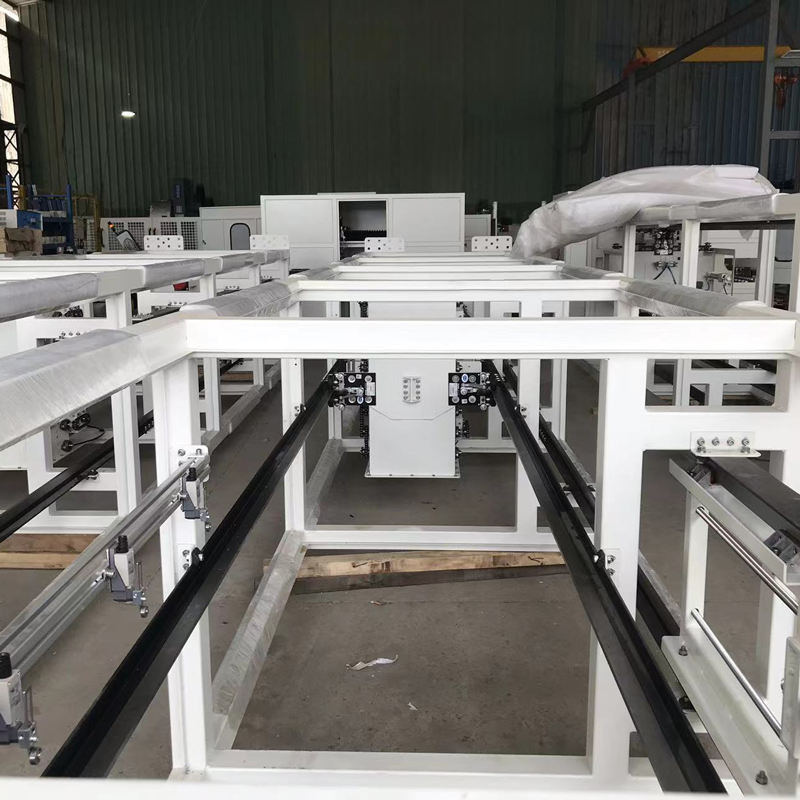

И, конечно, необходимо использовать современное оборудование, которое соответствует требованиям к точности, надежности и безопасности. Это не только позволит обеспечить высокое качество продукции, но и повысить производительность и снизить затраты.

Заключение: Производство медицинских деталей с резкой по контуру – это ответственная задача

Таким образом, производство медицинских деталей с резкой по контуру – это сложный и ответственный процесс, требующий глубоких знаний, опыта и современного оборудования. Нельзя недооценивать роль каждого этапа процесса – от выбора материала до обработки поверхности. Только при соблюдении всех требований можно гарантировать высокое качество и безопасность продукции.

ООО Дунгуань Апекс Пресижн Технолоджи, расположенная в городе Даоцзяо города Дунгуань, имеет богатый опыт в изготовлении деталей для различных отраслей промышленности, включая медицинскую. Наш цех, основанный в 2013 году, постоянно развивается и внедряет новые технологии, чтобы соответствовать требованиям наших клиентов. Мы предлагаем полный спектр услуг – от разработки конструкторской документации до изготовления и обработки деталей. Мы стремимся обеспечить высокое качество продукции и надежное партнерство с нашими клиентами. Посетите наш сайт https://www.apxcnc.ru для получения дополнительной информации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Установки для токарных деталей с науглероживанием

- Запчасти для токарных станков из Китая

- Китая Конечные компоненты медицинского оборудования

- Заводы по производству токарных деталей с ЧПУ для средств автоматизации

- Производство медицинских деталей, вырезанных по проволоке

- Производство деталей из бронзы с ЧПУ

- Производство оптических токарных деталей

- Оцинкованные шлифовальные детали из Китая

- Шлифованные детали из нержавеющей стали из Китая

- Компоненты для глубоководного бурения