Производство медицинских деталей, изготовленных методом электроэрозионной обработки

Электроэрозионная обработка (ЭЭО) в медицине – тема, которая часто вызывает недопонимание. Многие считают, что это 'волшебная палочка', способная создавать сложные детали из любого металла. На деле же, как и в любом технологическом процессе, есть свои нюансы, ограничения и, конечно же, ошибки, которые, к сожалению, совершаются довольно часто. Обладая опытом работы в этой сфере, я хотел бы поделиться своими мыслями, наблюдениями и, возможно, немного развеять некоторые мифы.

Обзор: ЭЭО в медицине – перспективы и вызовы

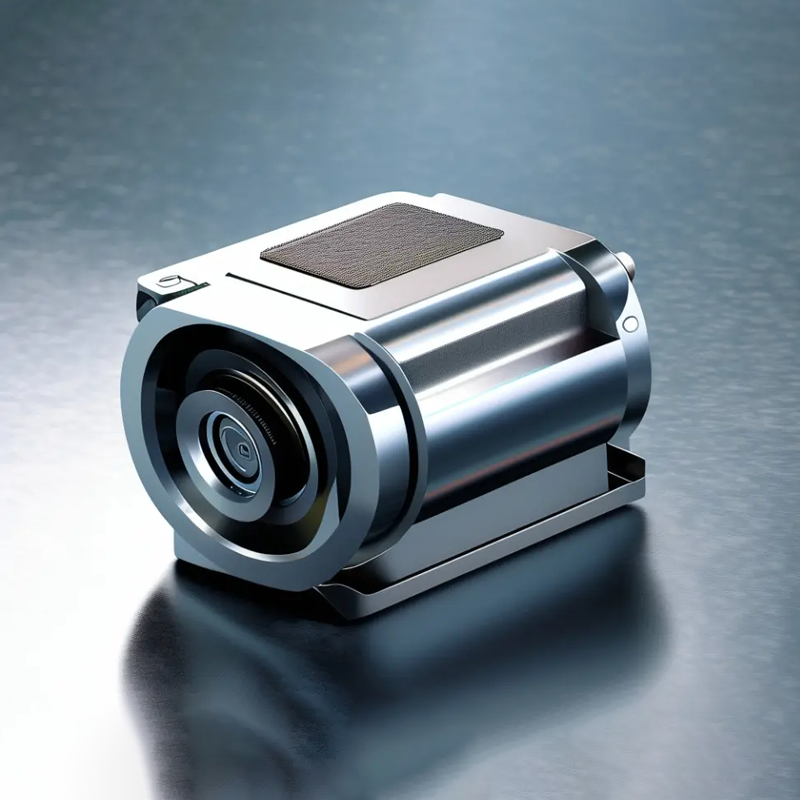

Электроэрозионная обработка деталей медицинского назначения сегодня – это не просто тренд, а вполне реальный способ производства высокоточных компонентов. Особенно это актуально для изготовления деталей сложной геометрии, из твердых сплавов и других материалов, которые трудно обрабатывать традиционными методами. Мы видим растущий спрос на такие детали – от имплантатов и хирургических инструментов до компонентов для диагностического оборудования. Главное, понимать, что ЭЭО – это не панацея, а один из инструментов в арсенале производства, который требует грамотного применения и тщательного контроля.

Однако, как и с любым новым технологическим процессом, возникают определенные вызовы. Во-первых, это стоимость оборудования и расходных материалов. Во-вторых, это необходимость квалифицированного персонала, способного настроить и поддерживать технологический процесс. В-третьих, это сложность контроля качества и необходимость обеспечения стерильности изготовленных деталей. Решение этих задач — залог успешного внедрения ЭЭО в производство медицинских компонентов.

Преимущества ЭЭО для медицинских деталей

Прежде всего, стоит отметить высокую точность и возможность обработки сложных форм. Например, для изготовления деталей кровеносных сосудов, требующих высокой точности и гладкости поверхности, ЭЭО часто оказывается лучшим выбором, чем фрезерование или точение. Материал удаляется электрическим разрядом, что позволяет избежать механических напряжений, которые могут деформировать деталь.

Еще одно важное преимущество – возможность обработки очень твердых материалов, таких как титановые сплавы, нитрид хрома и другие. Это критически важно для изготовления имплантатов, которые должны быть прочными и долговечными. Но, конечно, это не значит, что ЭЭО – это серебряная пуля. Например, при обработке некоторых керамических материалов возникают проблемы с отводом тепла, что может привести к деформации детали и снижению качества поверхности.

Ну и, конечно, нельзя не упомянуть о возможности изготовления деталей с минимальным остаточным напряжением. Это особенно важно для медицинских деталей, которые будут подвергаться постоянной нагрузке в организме человека. ЭЭО позволяет создать детали с более равномерным распределением напряжений, что увеличивает их срок службы и снижает риск отказов.

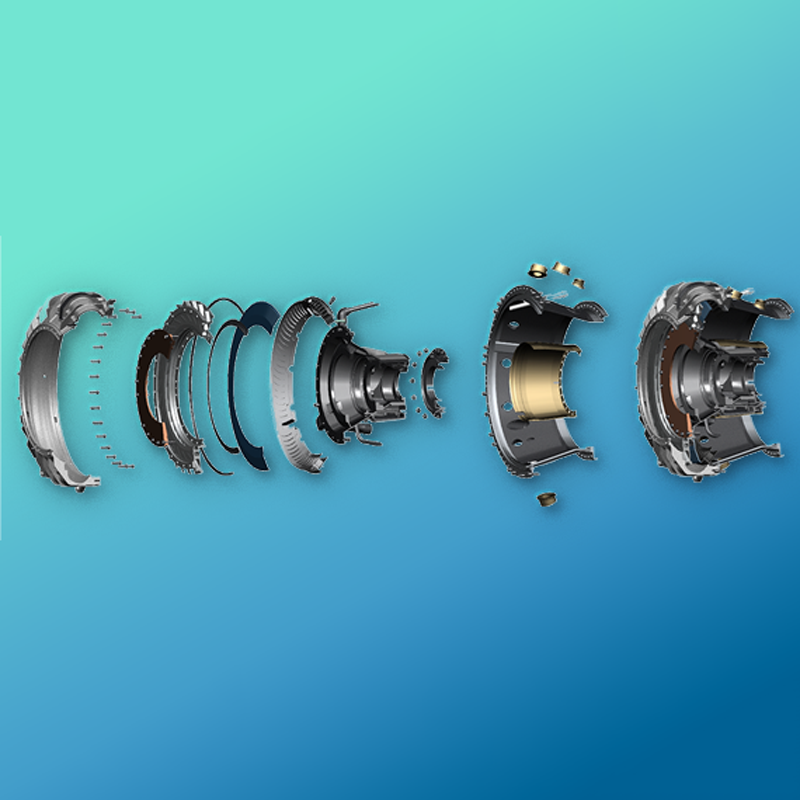

Технологический процесс: от проекта до готового изделия

Процесс изготовления медицинских деталей методом электроэрозионной обработки начинается с проектирования детали. Этот этап требует тесного сотрудничества между инженерами-конструкторами и специалистами по ЭЭО. Важно учитывать все особенности материала, геометрию детали и требования к качеству поверхности. Часто приходится перерабатывать проект, чтобы оптимизировать его для ЭЭО.

Далее следует подготовка оборудования и настройка технологического процесса. Это включает в себя выбор электролита, настройку параметров тока и частоты, а также определение режимов обработки. Этот этап требует большого опыта и знаний, чтобы добиться оптимального результата. Особенно важно контролировать чистоту электролита, так как его загрязнение может привести к дефектам поверхности и снижению точности обработки.

После настройки технологического процесса начинается собственно обработка детали. Этот процесс может занимать от нескольких минут до нескольких часов, в зависимости от сложности детали и материала. Во время обработки необходимо постоянно контролировать параметры процесса и следить за состоянием оборудования. Также важно регулярно очищать электролит и проверять качество поверхности детали.

Проблемы, с которыми сталкиваются при обработке

Нельзя сказать, что все идет гладко. Часто возникает проблема с адгезией стружки к поверхности детали. Это может приводить к дефектам поверхности и снижению точности обработки. Чтобы решить эту проблему, можно использовать различные методы, такие как добавление в электролит специальных добавок или использование ультразвуковой обработки.

Другой распространенной проблемой является неравномерность обработки. Это может быть связано с неровным распределением тока или с неправильным выбором режимов обработки. Чтобы избежать этой проблемы, необходимо тщательно настроить технологический процесс и регулярно проверять его параметры.

Иногда, даже при соблюдении всех технологических требований, возникают дефекты поверхности, такие как царапины или подрезы. Это может быть связано с загрязнениями в электролите или с неправильной очисткой детали после обработки.

Контроль качества и стерильность

Для производства медицинских деталей методом электроэрозионной обработки критически важен контроль качества и обеспечение стерильности. Детали, предназначенные для использования в организме человека, должны соответствовать самым строгим требованиям.

Контроль качества включает в себя визуальный осмотр, измерение размеров, контроль шероховатости поверхности и, при необходимости, проведение неразрушающих методов контроля, таких как ультразвуковая дефектоскопия или рентгенография. В настоящее время все большее распространение получают автоматизированные системы контроля качества, которые позволяют повысить точность и скорость контроля.

Обеспечение стерильности осуществляется путем обработки деталей автоклавированием, гамма-облучением или другими методами стерилизации. Важно следить за соблюдением всех технологических требований и проводить регулярный контроль стерильности изготовленных деталей. В нашей компании, ООО Дунгуань Апекс Пресижн Технолоджи, мы уделяем особое внимание вопросам стерильности и используем современные методы контроля качества, чтобы гарантировать безопасность наших изделий.

Примеры из практики и ошибки

Мы работали над проектом изготовления титанового имплантата для коленной чашечки. Требования к точности были очень высокими – до миллиметра. После нескольких итераций проектирования и настройки технологического процесса, нам удалось добиться требуемой точности и качества поверхности. Важно отметить, что в этом проекте мы использовали специальные электролиты и режимы обработки, чтобы минимизировать остаточное напряжение в детали.

Однако, не все всегда проходит гладко. Мы сталкивались с ситуациями, когда деталь получалась с дефектами поверхности, которые потребовали повторной обработки. В одном случае это было связано с загрязнениями в электролите, а в другом – с неправильным выбором режимов обработки. Эти ошибки научили нас быть более внимательными и осторожными при работе с ЭЭО.

Одна из распространенных ошибок – недооценка роли подготовки детали к обработке. Недостаточная очистка детали от окалины и других загрязнений может привести к дефектам поверхности и снижению точности обработки. Поэтому важно уделять достаточно времени и внимания подготовке детали к обработке.

Перспективы развития

Производство медицинских деталей методом электроэрозионной обработки – это перспективное направление, которое будет развиваться и в будущем. Мы видим растущий спрос на высокоточные и надежные медицинские изделия, и уверены, что ЭЭО сможет внести значительный вклад в их производство.

В ближайшем будущем ожидается появление новых материалов и технологий, которые позволят расширить область применения ЭЭО в медицине. Например, активно исследуются возможности обработки биосовместимых полимеров и керамических материалов. Также разрабатываются новые методы контроля качества и стерильности, которые позволят повысить безопасность и надежность медицинских изделий.

ООО Дунгуань Апекс Пресижн Технолоджи постоянно следит за новыми тенденциями в области ЭЭО и стремится внедрять самые современные технологии в свою производственную деятельность. Мы готовы предложить нашим клиентам широкий спектр услуг, от проектирования детали до изготовления готового изделия. Наш опыт и знания позволят нам решить самые сложные задачи и обеспечить высокое качество продукции.

Контакты

Для получения дополнительной информации, пожалуйста, обращайтесь в ООО Дунгуань Апекс Пресижн Технолоджи: https://www.apxcnc.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Приспособления для автоматизации из Китая

- Китая Фрезерованные детали для аэрокосмической техники

- Оптовая продажа оцинкованных шлифовальных деталей

- Производитель деталей с ЧПУ

- Высококачественные детали полупроводниковых разъемов

- Китая Детали проволочной электроэрозии для автоматизации

- Заводы где детали должны быть отполированы и отшлифованы

- Высококачественные фрезерованные детали для аэрокосмической техники

- Высококачественные медицинские детали с проволочной нарезкой

- Токарные детали для поездов из Китая