Производство медицинских деталей, изготовленных с помощью электроэрозии

Электроэрозионная обработка металлов (ЭЭОМ) в медицине – тема, которая часто вызывает интерес, но, к сожалению, нередко ограничивается поверхностными представлениями. И вот, как опытный специалист, я хочу поделиться не каким-то абстрактным теоретизированием, а реальным опытом работы с производством медицинских деталей, изготовленных с помощью электроэрозии. Многие считают это 'волшебной таблеткой' для сложных геометрий, но, как и любой инструмент, ЭЭОМ имеет свои ограничения и требует глубокого понимания. Начнем с того, что давайте разберемся, в чем ее реальные преимущества и где она может подвести.

Обзор: ЭЭОМ для медицины – больше, чем просто фрезеровка

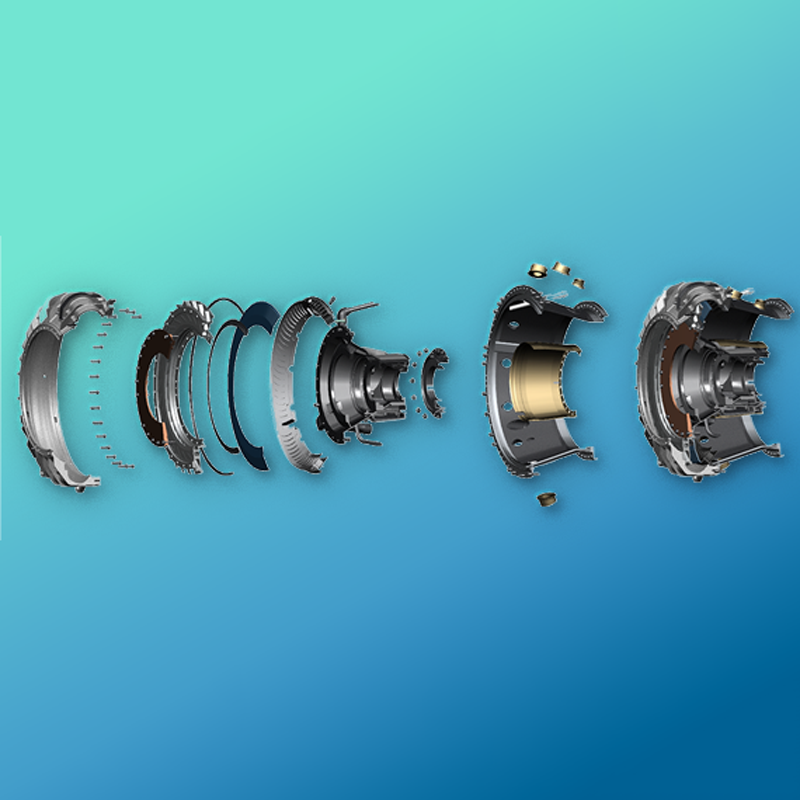

В медицине требования к точности, чистоте и надежности деталей просто колоссальные. Там где традиционные методы обработки уже не справляются, электроэрозионная обработка (ЭЭОМ) предлагает альтернативу. Но это не просто замена фрезеровкам – это совершенно другой подход. Мы говорим о процессах, которые позволяют создавать сложные детали с высочайшей точностью и минимальным влиянием на структуру металла. Это особенно актуально для имплантатов, хирургических инструментов, деталей для эндоскопии и многого другого. По сути, ЭЭОМ – это контролируемое удаление материала посредством электрической дуги. Это позволяет работать с твердыми сплавами, титановыми сплавами и другими материалами, которые сложно обрабатывать традиционными методами.

Но важно сразу оговориться: не все детали подходят для ЭЭОМ. Свойства материала, сложность геометрии, требуемая точность – все это влияет на выбор технологии. И вот здесь кроется распространенная ошибка – считается, что ЭЭОМ решает все проблемы. На деле, правильный выбор параметров процесса, материалов и подготовка заготовки – ключевые факторы успеха. Мы сталкивались со случаями, когда ожидаемая точность не достигалась из-за неправильно подобранных режимов резки или некачественной заготовки. Это, знаете ли, всегда неприятно.

Преимущества и ограничения электроэрозионной обработки

Очевидно, что преимущества ЭЭОМ огромны. Это высокая точность, возможность обработки сложных геометрий, отсутствие механического напряжения в детали, возможность работы с твердыми сплавами. Идеально для изготовления хирургических инструментов, имплантатов сложной формы, прототипов и небольших партий.

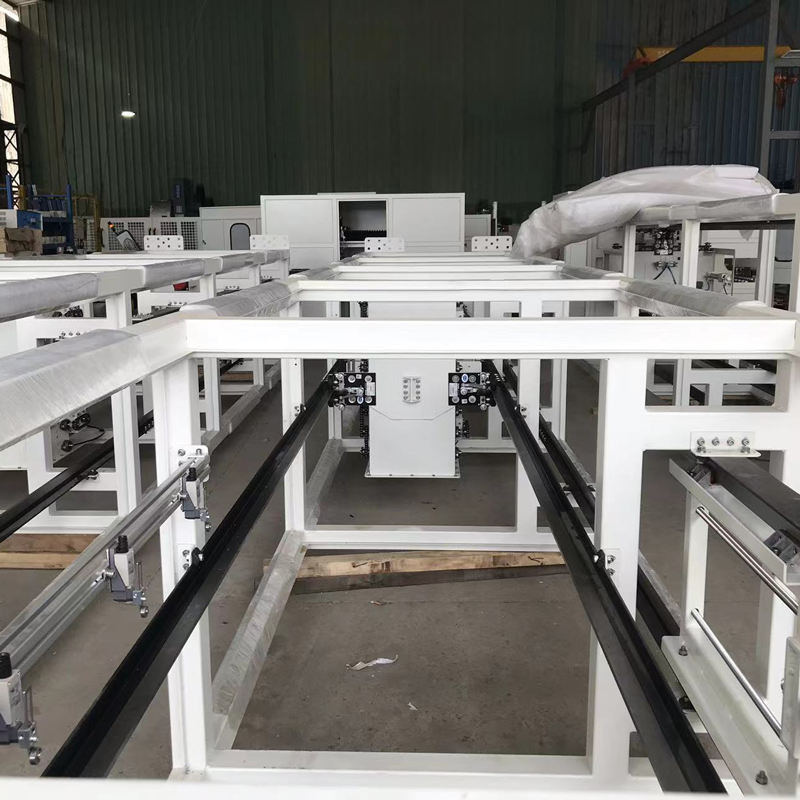

Но и ограничения ЭЭОМ не стоит игнорировать. Первое – это скорость обработки. ЭЭОМ – это не самый быстрый способ обработки металла, особенно для крупногабаритных деталей. Второе – это необходимость тщательной подготовки заготовки и контроля качества. Остаточный слой материала после обработки может требовать дополнительной механической обработки или специальной очистки. Третье – это стоимость оборудования и обслуживания. Электроэрозионные станки – это дорогостоящее оборудование, требующее квалифицированного персонала и регулярного технического обслуживания.

Реальный опыт: изготовление титановых имплантатов для ортопедии

Один из самых интересных проектов, которым мы занимались, – это изготовление титановых имплантатов для ортопедии. Требования к этим деталям – просто нереальные. Минимальные отклонения в размерах могут привести к серьезным проблемам при установке. Титановые сплавы, при этом, также достаточно сложны в обработке. Поэтому мы выбрали ЭЭОМ в сочетании с последующей механической обработкой и полировкой.

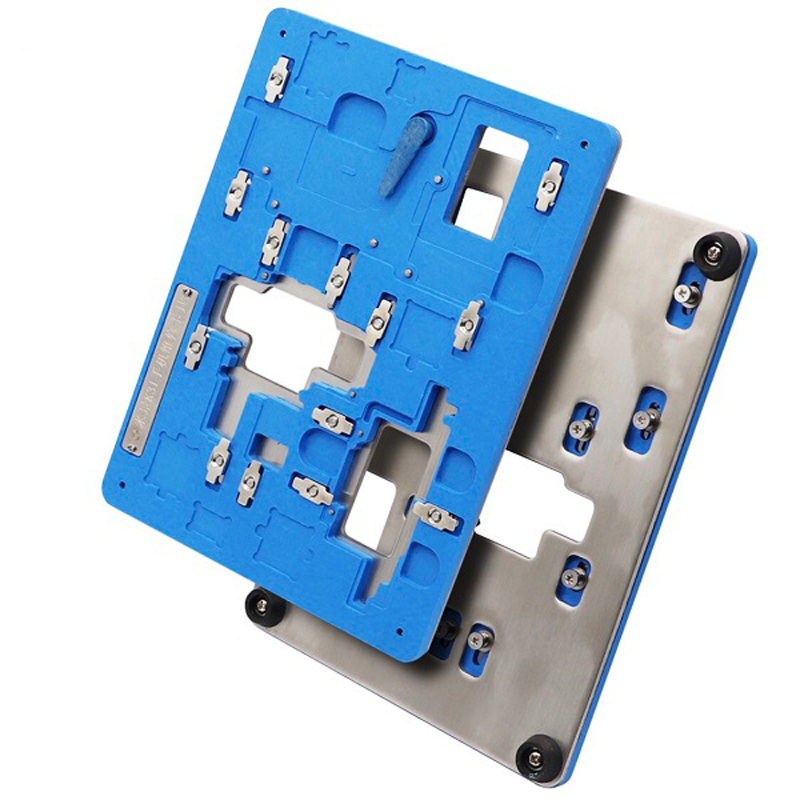

Процесс был довольно многоэтапным. Сначала мы изготавливали плунжерную оснастку для создания сложной геометрии детали. Затем, используя электроэрозионную обработку, мы вырезали основную форму из титанового сплава. Важно отметить, что мы тщательно контролировали параметры процесса: ток, напряжение, частоту импульсов, тип охлаждающей жидкости. Небольшое изменение любого из этих параметров могло повлиять на качество поверхности и точность размеров.

После ЭЭОМ мы провели механическую обработку для достижения необходимой точности и чистоты поверхности. Затем, мы выполнили полировку для удаления остаточного слоя материала и улучшения биосовместимости имплантата. И, конечно, провели все необходимые контрольные измерения. Финальный продукт соответствовал всем требованиям заказчика и стандартам качества.

Проблемы и решения при работе с титаном

Работа с титаном в ЭЭОМ имеет свои особенности. Во-первых, титан склонен к образованию окалины, которая может ухудшить качество поверхности. Для этого мы использовали специальные режимы резки и охлаждающие жидкости. Во-вторых, титан обладает высокой теплопроводностью, поэтому важно правильно организовать систему охлаждения, чтобы избежать перегрева детали и изменения ее структуры. Мы использовали жидкостное охлаждение с добавлением специальных присадок. В-третьих, титан может быть подвержен образованию трещин при обработке, особенно при высоких токах. Поэтому мы использовали низкие токи и тщательно контролировали параметры процесса.

Поиски оптимального решения: электроэрозионная обработка сложной геометрии

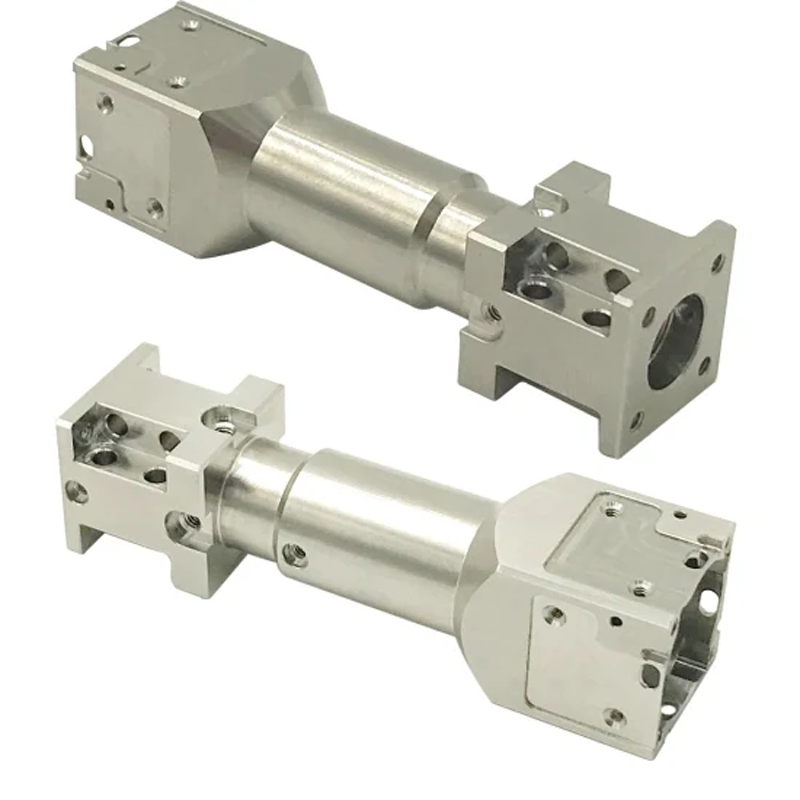

Бывали случаи, когда нам предлагали детали с геометриями, которые казались абсолютно невозможными для ЭЭОМ. Например, один заказчик попросил изготовить сложную детали для системы эндоскопии, имеющую множество внутренних каналов и сложных углов. Первоначально мы сомневались, сможем ли мы выполнить эту задачу с приемлемой точностью.

Мы провели тщательный анализ геометрии детали и разработали специальный технологический процесс. Использовали многоосевой электроэрозионный станок и разработали сложную систему движения инструмента. Мы также провели множество тестовых операций, чтобы оптимизировать параметры процесса и избежать повреждения детали. И, к счастью, это сработало. Мы смогли изготовить деталь с необходимой точностью и качеством поверхности. Это стало хорошим уроком – даже самые сложные задачи решаемы, если подойти к ним с правильным подходом и использовать современные технологии.

Помните, что в производстве медицинских деталей, изготовленных с помощью электроэрозии, нет универсального решения. Каждый проект требует индивидуального подхода и тщательного анализа. Важно не только иметь современное оборудование, но и обладать глубокими знаниями и опытом работы в этой области.

Перспективы развития электроэрозионной обработки в медицине

Электроэрозионная обработка в медицине продолжает развиваться. Появляются новые материалы, новые технологии и новые возможности. Например, разрабатываются новые типы электролитов, которые позволяют улучшить качество поверхности и увеличить скорость обработки. Также развивается технология использования электроэрозионной обработки для изготовления микро- и наноструктур, которые используются в микроробототехнике и биосенсорах.

Нам кажется, что в будущем ЭЭОМ будет играть еще более важную роль в медицине. По мере того, как будут расти требования к точности, чистоте и надежности медицинских изделий, ЭЭОМ будет становиться все более востребованной технологией. А мы, как компания ООО Дунгуань Апекс Пресижн Технолоджи, готовы идти в ногу со временем и предлагать нашим клиентам лучшие решения в области производства медицинских деталей, изготовленных с помощью электроэрозии.

Заключение

Электроэрозионная обработка – это мощный инструмент, который может быть использован для изготовления широкого спектра медицинских деталей. Но для достижения оптимальных результатов необходимо учитывать множество факторов: свойства материала, сложность геометрии, требуемая точность. Это не просто технологический процесс – это настоящее искусство, требующее опыта, знаний и постоянного совершенствования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Детали электроэрозионной проволочной резки

- Токарные детали с чёрным оксидированием

- Высококачественные детали для электроэрозионной обработки полупроводников

- Полировка и шлифовка деталей которые должны быть выполнены в Китае

- Оптовая продажа хромированных деталей для резки проволоки

- Установки для производства деталей для глубоководного бурения

- Оптовая продажа никелированных фрезерных деталей

- Производитель проволочно-вырезных деталей

- Китая медицинское оборудование оптом от производителя

- Высококачественные детали для глубоководного бурения