Производство медицинских деталей, изготовленных методом резки проволокой

Резка проволокой в медицине – тема, которая вызывает много вопросов. Часто, при обсуждении производства медицинских деталей, сразу вспоминают фрезеровку, лазерную резку или 3D-печать. И это логично, ведь это более современные и, казалось бы, престижные технологии. Но давайте честно – часто именно резка проволокой оказывается наиболее экономичным и надежным решением, особенно когда речь идет о сложных геометрических формах и специфических материалах. Я не буду говорить о совершенстве, скорее о проверенных практиках и о том, на что стоит обращать внимание, чтобы не нарваться на неприятности.

Почему именно резка проволокой в медицинском производстве?

Первое, что приходит в голову – это стоимость. По сравнению с другими технологиями, резка проволокой зачастую позволяет значительно сократить затраты на производство, особенно при больших тиражах. Это особенно важно для медицинских изделий, где цена является критическим фактором, влияющим на доступность. Конечно, это не всегда бесспорно, и в некоторых случаях более дорогостоящие технологии оправдываются точностью и сложностью деталей. Но для простых, но функциональных элементов, резка проволокой часто – золотая середина.

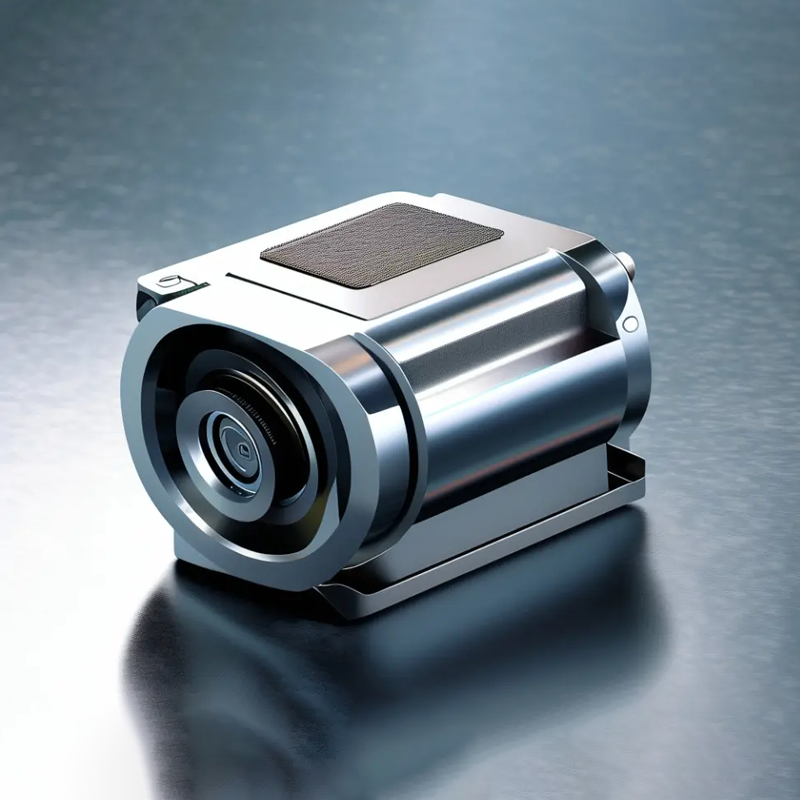

Кроме стоимости, резка проволокой обладает высокой универсальностью. Можно работать с широким спектром материалов: от нержавеющей стали и титана до различных сплавов и даже пластиков. А это значит, что можно производить детали для самых разных медицинских применений: от имплантатов и хирургических инструментов до компонентов аппаратов жизнеобеспечения. Еще один плюс – относительно небольшая сложность оборудования и, как следствие, более высокая надежность. В отличие от сложной лазерной установки, станок для резки проволокой зачастую проще в обслуживании и ремонте, что особенно ценно в условиях жесткого графика производства.

Особенности выбора проволоки и оснастки

Здесь начинается самое интересное. Нельзя просто взять и купить любую проволоку. Она должна соответствовать требованиям стерилизации, биосовместимости и, конечно, механическим характеристикам. Важно учитывать марку стали, ее состав и наличие защитного покрытия. Иначе, рискуете получить деталь, которая будет подвержена коррозии или негативно повлияет на организм пациента. И это – критическая ошибка.

Не менее важна оснастка: приспособления, которые фиксируют заготовку и направляют инструмент резки. Неправильный выбор оснастки может привести к деформации детали, неточностям в размерах и даже повреждению проволоки. Я видел случаи, когда из-за некачественной оснастки приходилось переделывать партию деталей, что, конечно, нежелательно. Поэтому, выбор оснастки – это не просто техническая задача, а вопрос ответственности.

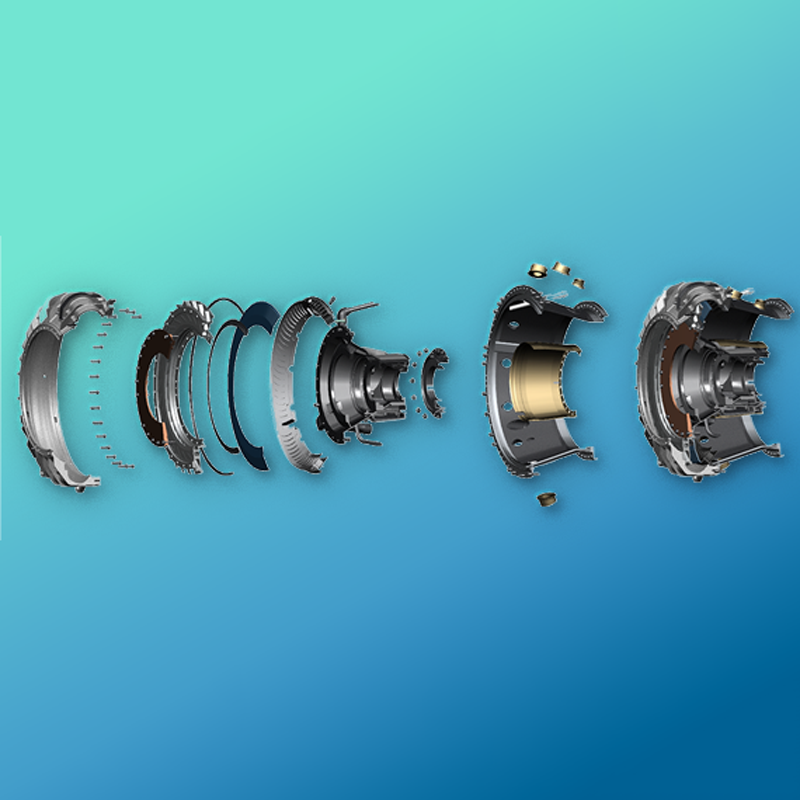

Реальный опыт: изготовление титановых деталей для эндопротезов

Недавно мы работали над проектом по изготовлению титановых деталей для эндопротеза тазобедренного сустава. Заказчик требовал высокую точность и надежность, а также минимальную себестоимость. Мы выбрали резку проволокой в качестве метода производства, аргументируя это экономичностью и возможностью получения требуемой геометрии. И действительно, результат превзошел ожидания. Детали получились точными, с гладкой поверхностью и без дефектов. Что особенно важно – мы смогли обеспечить необходимую стерильность без потери механических свойств титана.

Однако, не все было гладко. На этапе отладки процесса мы столкнулись с проблемой – проволока склонна к перегреву при высоких скоростях резки. Это приводило к деформации детали и ухудшению качества поверхности. Пришлось оптимизировать режимы резки: снизить скорость, увеличить подачу и использовать охлаждающую жидкость. В конечном итоге, мы нашли оптимальный баланс, позволивший нам производить детали стабильно и с требуемым качеством. Вот это реальная работа, когда приходится искать решения на месте!

Проблемы масштабирования производства

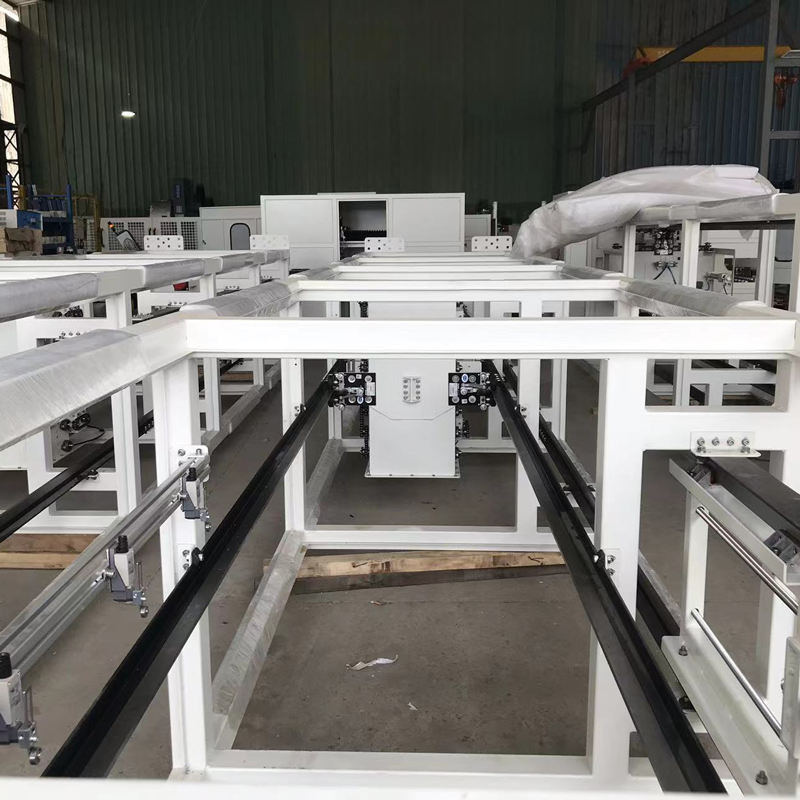

Переход от прототипов к серийному производству – это всегда вызов. При резке проволокой возникают свои сложности. Необходимо обеспечить стабильность процесса, минимизировать брак и поддерживать высокую производительность. Это требует автоматизации производственной линии, внедрения системы контроля качества и постоянного мониторинга параметров резки.

Один из самых распространенных вопросов – это автоматизация подачи проволоки и отвода отходов. Вручную это очень трудоемкий процесс, который не подходит для больших объемов производства. Мы используем специализированные системы подачи проволоки, которые позволяют обеспечить бесперебойную работу станка и минимизировать вероятность заклинивания проволоки. Кроме того, важно правильно организовать сбор и утилизацию отходов: обрезков проволоки и стружки. Это не только вопрос экологической безопасности, но и экономии материала.

Будущее резки проволокой в медицине

Я думаю, что резка проволокой будет продолжать оставаться важным инструментом в медицинском производстве. Постоянно появляются новые материалы и технологии, которые позволяют расширить область применения этой технологии. Например, сейчас активно разрабатываются новые марки стали с улучшенными биосовместимыми свойствами. А также совершенствуются системы автоматизации и контроля качества, что позволяет повысить производительность и снизить затраты.

Одним из перспективных направлений является интеграция резки проволокой с другими технологиями, такими как 3D-печать и лазерная резка. Это позволит создавать сложные, многокомпонентные изделия с высокой точностью и минимальными затратами. Я уверен, что в ближайшем будущем мы увидим еще больше инновационных решений, основанных на этой проверенной временем технологии. Компания ООО Дунгуань Апекс Пресижн Технолоджи активно следит за развитием этих технологий и готова предложить нашим клиентам самые современные и эффективные решения.

Мы, как компания, занимающаяся производством медицинских деталей, изготовленных методом резки проволокой, стараемся не только предоставлять качественный продукт, но и предлагать комплексный подход к решению задач наших клиентов, от проектирования до производства и контроля качества. Наш опыт работы с различными материалами и технологиями позволяет нам находить оптимальные решения для самых сложных задач. Если у вас есть вопросы, не стесняйтесь обращаться к нам. Вы можете ознакомиться с более подробной информацией на нашем сайте: https://www.apxcnc.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Фрезерные детали с ЧПУ для автоматизации

- Токарные детали с ЧПУ из Китая

- Китая Оснастка для автоматизации

- Белорусское медицинское оборудование в Китае

- Заводы для ведущего медицинского оборудования

- Вакансии ведущего медицинского оборудования в Москве Китай

- Китая Шлифованные детали для железнодорожного транспорта

- Оптовая продажа оборудования для автоматизации резки проволоки обработанные части

- Высококачественные токарные детали с ЧПУ

- Анодированные токарные детали с ЧПУ