Производство медицинских деталей, вырезанных по проволоке

Сразу скажу, когда говорят о производстве медицинских деталей, вырезанных по проволоке, многие представляют себе что-то устаревшее, ручное, требующее невероятной аккуратности. Да, действительно, исторически сложилось именно так. Но сейчас, при наличии современного оборудования и автоматизации, эта технология переживает своеобразный ренессанс. И дело не только в ностальгии по традициям, а в уникальных свойствах получаемых деталей. Мы в ООО Дунгуань Апекс Пресижн Технолоджи уже несколько лет занимаемся этим, и каждый проект – это своего рода вызов.

Что такое высечка по проволоке и почему она актуальна в медицине?

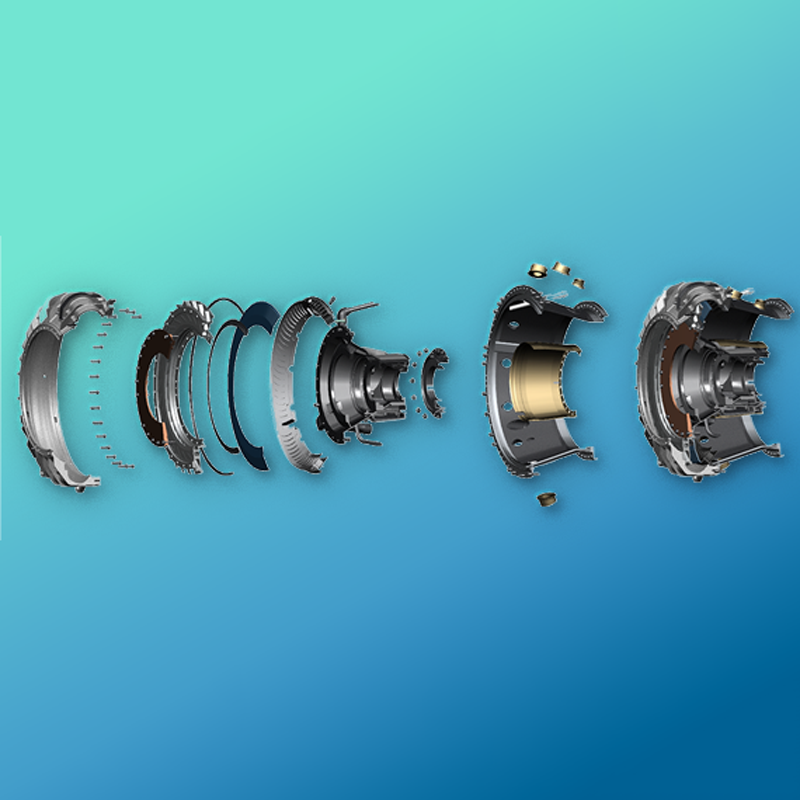

Если упрощенно, то высечка по проволоке – это процесс формирования деталей из проволоки с помощью специальных инструментов. Это не просто 'вырезание', как может показаться на первый взгляд. Проволока плавится, выдавливается под давлением, формируя сложные структуры. В медицине это может быть полезно для создания каркасов для имплантатов, пористых структур для биосовместимых материалов, а также для изготовления микроскопических элементов, используемых в диагностическом оборудовании. Имеются в виду не просто какие-то 'металлические штуки', а часто – конструкции, требующие высокой точности размеров и сложной геометрии.

Главное преимущество – возможность создания деталей с высокой пористостью и сложной внутренней структурой, что критично для многих медицинских применений. Кроме того, материал (чаще всего нержавеющая сталь или титан) сохраняет свои механические свойства даже после обработки. Например, при создании сетчатых каркасов для костных трансплантатов, пористость и биосовместимость – это ключевые параметры.

Пористые структуры – ключ к биосовместимости

Разработка пористых структур – одно из самых интересных направлений, в котором мы работаем. Такие структуры способствуют остеоинтеграции (срастанию кости с имплантатом) и улучшают биосовместимость материала. Например, для создания таких структур мы часто используем различные методы программируемого разрушения, а затем высекаем нужную геометрию. Иногда, после высечки, мы проводим дополнительную обработку, например, пескоструйную, для увеличения площади поверхности и улучшения адгезии костных клеток.

При этом важно учитывать множество факторов: диаметр проволоки, угол наклона инструмента, давление, скорость подачи материала. Неправильные параметры могут привести к дефектам структуры, таким как трещины или неровности. Это, кстати, часто случается на этапе прототипирования. Недавно у нас был заказ на изготовление сетчатого каркаса для регенерации костной ткани. На первом этапе мы столкнулись с проблемами с равномерностью пористости. Пришлось несколько раз перенастраивать параметры высечки, чтобы достичь желаемого результата.

Материалы и их влияние на свойства готовых изделий

В производстве медицинских деталей, вырезанных по проволоке, наиболее часто используют нержавеющую сталь (различные марки, включая 316L) и титан (титан сплава ВТ-6 или ВТ-1). Выбор материала напрямую влияет на коррозионную стойкость, механические свойства и биосовместимость детали. Мы сотрудничаем с поставщиками материалов, чтобы гарантировать высокое качество и соответствие требованиям стандартов.

Не всегда стандартные марки стали подходят. Например, для имплантатов, которые будут подвергаться агрессивной среде (например, в области височно-нижнечелюстного сустава), требуется специальная маркировка и дополнительные процедуры обработки поверхности. Титан же, как правило, предпочтительнее для длительного контакта с тканями организма, благодаря его высокой биосовместимости.

Современные технологии контроля качества

После высечки, все детали проходят строгий контроль качества. Мы используем оптические микроскопы, координатно-измерительные машины (КИМ) и другие инструменты для проверки размеров, геометрии и микроструктуры. Важно выявить даже незначительные дефекты на ранней стадии, чтобы избежать проблем в будущем. Это – стандартная практика в ООО Дунгуань Апекс Пресижн Технолоджи.

Использование КИМ позволяет нам не только проверить размеры, но и оценить соответствие детали проектным требованиям с высокой точностью. Это особенно важно для деталей, которые должны в точности вписываться в сложные конструкции.

Оптимизация процесса: от прототипа к серийному производству

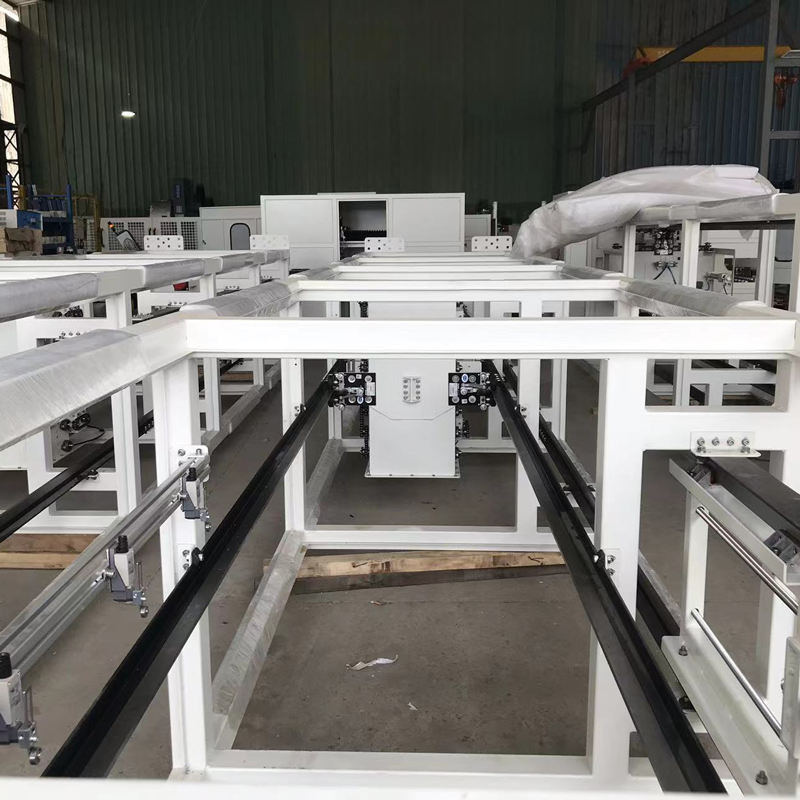

Переход от прототипа к серийному производству деталей, вырезанных по проволоке – это отдельная задача. На этапе прототипирования мы часто экспериментируем с различными параметрами, чтобы найти оптимальные настройки. Затем, когда технология отлажена, мы переходим к автоматизации процесса. Это позволяет значительно увеличить производительность и снизить стоимость деталей.

Автоматизация, конечно, требует значительных инвестиций в оборудование и программное обеспечение. Но в долгосрочной перспективе это оправдывает себя. Мы используем CNC-станки с ЧПУ для высечки, что обеспечивает высокую точность и повторяемость деталей. Кроме того, мы постоянно работаем над оптимизацией производственного процесса, чтобы снизить расход материалов и повысить эффективность.

Реальный пример: каркас для биореактора

Недавно мы выполнили заказ на изготовление пористого каркаса для биореактора. Требования к детали были очень высокими: сложная геометрия, высокая пористость, стерильность. Мы разработали специальный алгоритм для высечки, чтобы обеспечить равномерность пористости и избежать деформаций. Процесс контроля качества был особенно тщательным, чтобы исключить попадание бактерий.

Этот проект, безусловно, показал нам, что производство медицинских деталей, вырезанных по проволоке – это не только технологически сложный процесс, но и ответственный. Надеюсь, мой рассказ дал вам представление о том, чем мы занимаемся и какие возможности открывает эта технология.

Если вам требуется изготовление медицинских деталей, вырезанных по проволоке, обращайтесь в ООО Дунгуань Апекс Пресижн Технолоджи. У нас есть опыт и оборудование, чтобы реализовать самые сложные проекты. Наш сайт: https://www.apxcnc.ru

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Детали аэрокосмического оборудования с защитным покрытием

- Оборудование для глубоководной разведки нефти из Китая

- Установки для обработки проволокой деталей для средств автоматизации

- Высококачественный токарный станок с ЧПУ для сращивания деталей

- Заводы для приемки деталей токарных станков с ЧПУ

- Завод по производству медицинских деталей для электроэрозионной обработки

- Китая Медицинские детали электроэрозионной обработки

- Китая производители медицинского оборудования и изделий

- Оптовая торговля медицинским оборудованием

- Шлифованные детали