Производство медицинских запчастей изготовленных методом электрообработки

Электроэрозионная обработка (ЭЭО) в медицинском производстве – тема, которая часто вызывает вопросы. Многие считают, что это лишь способ получения очень точных деталей, но на деле это гораздо сложнее. Важно понимать, что не каждый продукт подходит для ЭЭО, и правильный выбор технологии, материалов и режимов работы – залог успеха. Мы в ООО Дунгуань Апекс Пресижн Технолоджи сталкивались с этим ежедневно, и опыт, накопленный за годы работы, позволяет нам с уверенностью говорить о возможностях и ограничениях этого метода.

Особенности производства медицинских запчастей изготовленных методом электрообработки

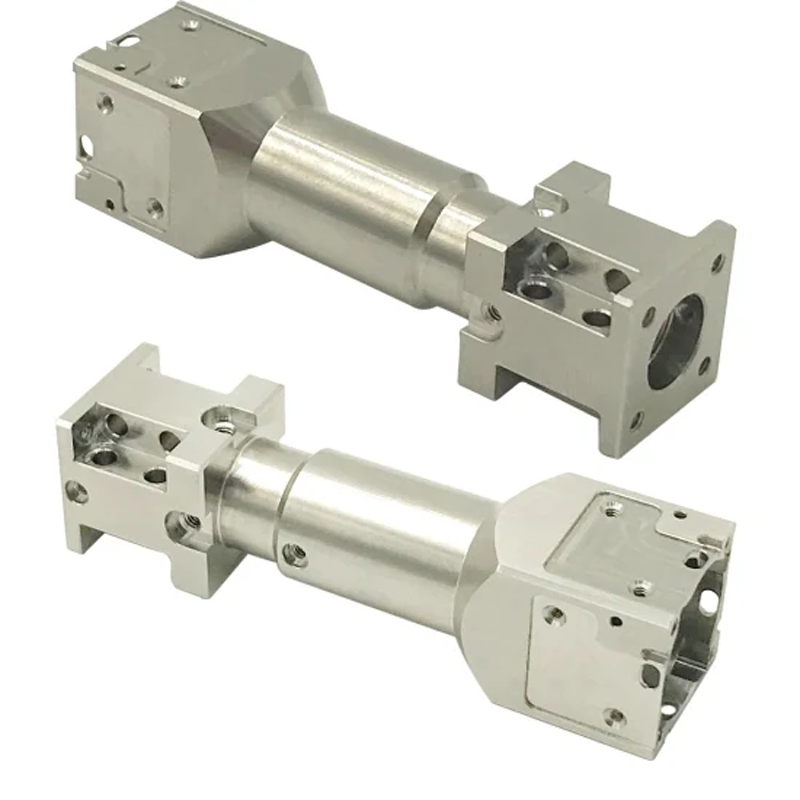

Начнем с базового. Производство медицинских запчастей изготовленных методом электрообработки требует высокой точности, чистоты и надежности. Детали часто изготавливаются из специальных медицинских сплавов, требующих особых режимов обработки, чтобы избежать термического воздействия и изменения свойств материала. Это не просто 'вырезание' формы, а сложный процесс, требующий тщательной настройки параметров и контроля качества на каждом этапе. Помню, один случай с изготовлением компонента для эндоскопического инструмента – изначально запросили очень жесткие сроки и минимальную цену. В итоге пришлось отказаться от некоторых технических решений в пользу более длительного процесса, но с гарантированной точностью и надежностью детали.

Особое внимание уделяется очистке. После электроэрозионной обработки на поверхности детали могут оставаться следы обработанного материала, которые недопустимы в медицинских изделиях. Поэтому после обработки требуется тщательная очистка, включающая механическую обработку, химическую обработку и ультразвуковую очистку. Мы используем различные методы очистки в зависимости от материала и требуемой чистоты.

И, конечно, сертификация. Медицинские изделия – это строгая область регулирования. Каждая деталь, изготовленная методом ЭЭО, должна соответствовать требованиям нормативных документов, таких как ISO 13485 и другим. Это требует наличия системы контроля качества и постоянного мониторинга производственного процесса.

Выбор материала: ключевой фактор

Выбор материала – это критический момент. Мы работаем с различными медицинскими сплавами: нержавеющая сталь (316L, 317L), титановые сплавы (Ti-6Al-4V), кобальт-хромовые сплавы и полимеры. Каждый материал имеет свои особенности и требует своих режимов обработки. Например, титановые сплавы очень устойчивы к коррозии, но их обработка требует более высоких мощностей и более тщательной настройки параметров, чтобы избежать термического воздействия. Один из наших клиентов, компания ООО 'МедикаТех', специализируется на разработке и производстве хирургических инструментов, и мы часто поставляем им детали, изготовленные методом ЭЭО из титановых сплавов. Они высоко оценили точность и качество нашей продукции.

Нельзя забывать и о сплавах с добавлением никеля. Они обладают прекрасными механическими свойствами и коррозионной стойкостью, но их электроэрозионная обработка требует особых присадок в электролите. Мы постоянно экспериментируем с различными электролитами, чтобы оптимизировать процесс обработки и улучшить качество деталей.

Бывало, конечно, и так: заказывали обработку сплава, а на месте оказалось, что он не тот, что заявлен. Это привело к серьезным проблемам с качеством детали и переделке всего процесса. Поэтому всегда тщательно проверяем сертификаты и паспорта на материалы.

Режимы обработки: баланс точности и скорости

Режимы обработки (ток, напряжение, частота, скорость подачи) – это то, что позволяет получить детали с заданной формой и размерами. Оптимальные режимы обработки зависят от материала, формы детали и требуемой точности. Подбор режимов – это искусство, требующее опыта и знаний. Мы используем современные системы управления электроэрозионными станками, которые позволяют точно контролировать все параметры обработки. Например, при обработке сложных геометрий, с большим количеством мелких деталей, важно использовать оптимизированные режимы, чтобы избежать повреждения детали и обеспечить равномерную скорость обработки.

Иногда бывает, что для достижения нужной точности приходится идти на компромисс со скоростью обработки. Это оправдано, если детали требуют высокой точности и надежности. Мы предлагаем нашим клиентам различные варианты обработки, чтобы они могли выбрать оптимальный баланс между точностью, скоростью и стоимостью. В частности, для изготовления деталей сложной формы мы часто используем 3D-электроэрозионные станки.

Нельзя недооценивать влияние электролита. Он не только обеспечивает электрическую проводимость, но и влияет на процесс удаления материала, а также на чистоту поверхности детали. Мы используем различные электролиты в зависимости от материала и требуемой чистоты. Регулярно контролируем состав и концентрацию электролита, чтобы обеспечить оптимальную работу станка.

Проблемы и решения в производстве медицинских запчастей изготовленных методом электрообработки

Как и в любом производственном процессе, в ЭЭО возникают различные проблемы. Одна из распространенных проблем – это образование термического воздействия на детали. При обработке металла ЭЭО выделяется тепло, которое может привести к изменению свойств материала. Чтобы избежать этого, мы используем специальные методы охлаждения, такие как охлаждение водой или жидкостными системами. Иногда также используется предварительный нагрев детали до определенной температуры, чтобы снизить термический удар.

Еще одна проблема – это образование трещин и дефектов на поверхности детали. Это может быть вызвано неправильным подбором режимов обработки, некачественным электролитом или загрязнениями на поверхности детали. Чтобы избежать этих проблем, мы тщательно контролируем все параметры обработки, используем высококачественный электролит и обеспечиваем чистоту поверхности детали. Иногда для удаления дефектов требуется дополнительная механическая или химическая обработка.

И, конечно, стоит говорить о геометрии детали. Не всегда возможно изготовить деталь сложной формы одним проходом. В таких случаях приходится использовать многопроходную обработку или другие методы, такие как электрохимическое травление или лазерная обработка. Мы постоянно разрабатываем новые технологии обработки, чтобы расширить возможности ЭЭО и решать самые сложные задачи.

Пример из практики: изготовление детали для искусственного сустава

Недавно мы получили заказ на изготовление детали для искусственного сустава. Деталь была выполнена из титанового сплава Ti-6Al-4V и имела очень сложную геометрию. Требования к точности были очень высокими – до ± 0,01 мм. Для изготовления детали мы использовали 3D-электроэрозионный станок и оптимизировали режимы обработки. После обработки деталь прошла тщательную очистку и контроль качества. Клиент был очень доволен результатом и оставил положительный отзыв о нашей работе. Это хороший пример того, как можно использовать производство медицинских запчастей изготовленных методом электрообработки для изготовления сложных и точных деталей.

В таких сложных случаях очень важны инженерные расчеты и моделирование процесса обработки. Это позволяет оптимизировать режимы и снизить вероятность ошибок. Мы используем специализированное программное обеспечение для моделирования ЭЭО и учитываем все факторы, влияющие на процесс обработки.

Нельзя забывать и о квалификации персонала. Обработка деталей для искусственных суставов – это очень ответственная задача, требующая высокой квалификации и опыта. Мы постоянно обучаем наших сотрудников и следим за новыми технологиями обработки.

Заключение

Производство медицинских запчастей изготовленных методом электрообработки – это сложный и ответственный процесс, требующий опыта, знаний и современных технологий. ООО Дунгуань Апекс Пресижн Технолоджи обладает необходимыми компетенциями для изготовления деталей с высокой точностью и надежностью. Мы предлагаем нашим клиентам полный спектр услуг, от разработки технологии обработки до контроля качества готовой продукции. Мы всегда готовы помочь нашим клиентам решить самые сложные задачи и предложить оптимальное решение.

Наши клиенты – это ведущие производители медицинского оборудования, хирургических инструментов и имплантатов. Мы гордимся тем, что являемся надежным партнером для этих компаний. Мы постоянно развиваем наши технологии и расширяем возможности ЭЭО, чтобы соответствовать растущим требованиям рынка. Мы понимаем, что будущее медицины – за точностью и надежностью, а наши услуги в области производства медицинских запчастей изготовленных методом электрообработки играют в этом важную роль.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производитель деталей полупроводниковых разъемов

- Заводы по производству оптических фрезерных деталей

- Высококачественные полупроводниковые токарные детали

- Китая Токарные детали с синим оксидированием

- Медицинские части EDM из Китая

- Производство анодированных фрезерованных деталей

- Производитель анодированных фрезерованных деталей с ЧПУ

- Компоненты железнодорожного транспорта

- Оптовая продажа оцинкованных деталей для фрезерования

- Оптовые фрезерные части с ЧПУ