Производство медицинских компонентов изготовленных методом электроэрозионной обработки

На рынке медицинских изделий наблюдается растущий спрос на точность и чистоту деталей. И сегодня часто можно услышать про электроэрозионную обработку как о 'серебряной пуле' для таких задач. Но давайте отбросим мифы и посмотрим, что на самом деле стоит за этим методом. Я имею в виду не просто теоретические рассуждения, а опыт работы с реальными проектами, включая как удачные, так и те, которые закончились 'не совсем так, как планировалось'. Именно это и постараюсь рассказать.

Что такое электроэрозионная обработка и почему она так популярна в медицине?

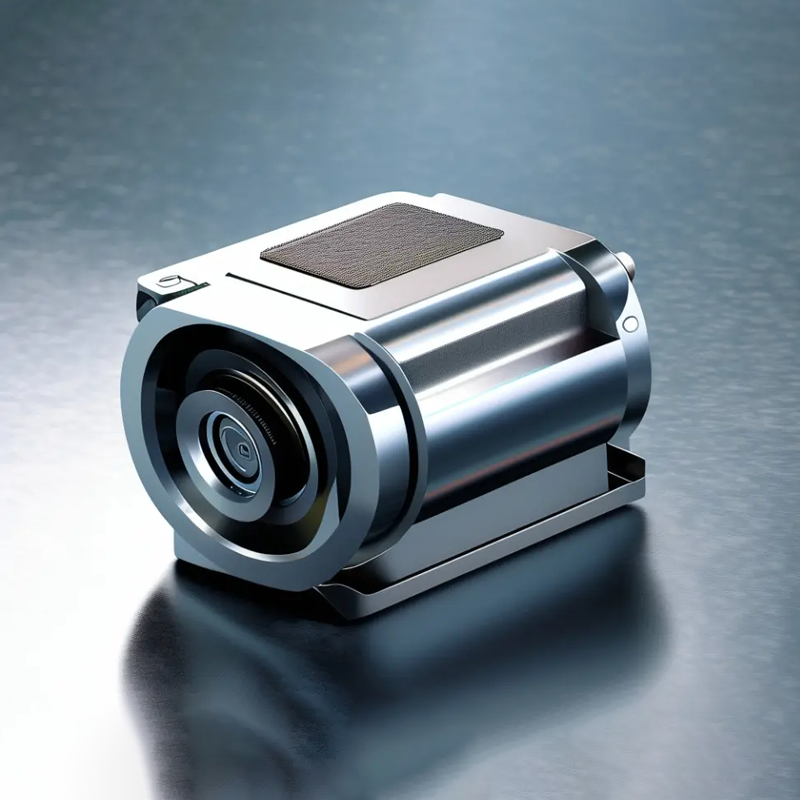

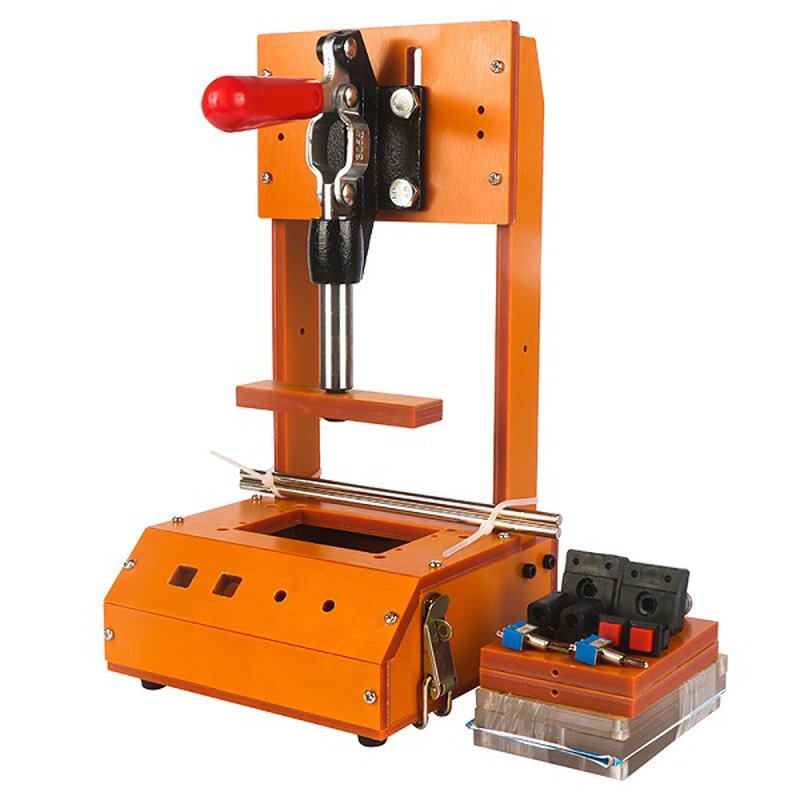

Итак, что это такое – электроэрозионная обработка? Если говорить простым языком, это процесс удаления материала с помощью электрического разряда. Электрод, обычно выполненный в форме инструмента, вступает в контакт с заготовкой, между ними создается искровой промежуток, и происходит быстрое испарение материала с поверхности заготовки. По сути, это контролируемая 'эрозия' материала. И в медицине это необходимо, потому что нам нужны компоненты, идеально соответствующие заданным размерам и с минимальной шероховатостью поверхности – особенно это критично для имплантатов, хирургических инструментов и других изделий, контактирующих с живым организмом. Почему она популярна? Высокая точность, возможность обработки сложных форм, отсутствие механических напряжений в обрабатываемом материале (что важно для биосовместимости), и, в большинстве случаев, минимальное влияние на структуру материала. Но как всегда, есть и свои нюансы...

Например, когда клиенты говорят об 'идеальной' точности, часто не понимают, что она достигается не просто настройкой параметров электроэрозионного оборудования. Необходимо тщательно учитывать свойства материала, особенности геометрии детали, а также правильно подобрать электролит. Неправильный выбор может привести к появлению остаточного напряжения, изменению микроструктуры и, как следствие, к снижению долговечности детали. Это не просто технический вопрос, это вопрос ответственности – ведь речь идет о здоровье людей. Это как тонкая настройка – мелочь, но от нее зависит результат.

Материалы, с которыми успешно работает электроэрозионная обработка в медицинском секторе.

Самые распространенные материалы, применяемые в медицинских компонентах, которые обрабатываются с помощью электроэрозионной обработки – это титановые сплавы (Ti-6Al-4V, Ti-6Al-4V ELI), нержавеющие стали (316L, 17-4PH), кобальто-хромовые сплавы (CoCrMo). Титановые сплавы часто используются для изготовления имплантатов, так как они обладают высокой биосовместимостью и коррозионной стойкостью. Нержавеющая сталь применяется для изготовления хирургических инструментов. Кобальто-хромовые сплавы – для стоматологических имплантатов и других изделий, требующих высокой износостойкости. Важно учитывать, что каждый материал требует индивидуального подхода к выбору электролита и режимов обработки. Например, для титановых сплавов обычно используют соляную воду, а для нержавеющей стали – уксусную кислоту.

Я помню один интересный случай, когда нам заказали изготовление титанового имплантата с очень сложной геометрией. Клиент настаивал на использовании стандартного электролита, который мы обычно применяем для титановых сплавов. В итоге, после обработки, на поверхности имплантата появились признаки коррозии, и нам пришлось переделывать весь заказ. Оказалось, что выбранный электролит не подходил для данного конкретного сплава, и что нужно было использовать специальный электролит, разработанный для титановых сплавов с высоким содержанием алюминия. Это был горький опыт, но он научил нас быть более внимательными к деталям.

Контроль качества – залог безопасности медицинских компонентов

Контроль качества при производстве медицинских компонентов, изготовленных с использованием электроэрозионной обработки, играет важнейшую роль. Это не просто формальность, это необходимость. Необходимо проводить контроль на всех этапах производства – от входного контроля материалов до финальной проверки готовых изделий. Какие методы контроля качества применяются? Это и визуальный осмотр, и измерения геометрических размеров, и химический анализ, и, в некоторых случаях, неразрушающий контроль (например, ультразвуковая дефектоскопия или рентгеновский контроль). Важно, чтобы контроль качества проводился квалифицированным персоналом, имеющим опыт работы с медицинским оборудованием и знающим все требования нормативных документов.

Иногда бывает сложно оценить качество поверхности, особенно если детали имеют сложную геометрию. В таких случаях можно использовать методы профилометрии или атомно-силовую микроскопию. Они позволяют получить детальную информацию о шероховатости поверхности и выявить дефекты, которые не видны невооруженным глазом. Например, мы однажды использовали профилометр для контроля шероховатости поверхности титанового имплантата, и обнаружили, что на некоторых участках шероховатость превышает допустимые нормы. Это потребовало дополнительной обработки и повторного контроля. Такие случаи помогают нам совершенствовать наши производственные процессы и повышать качество продукции.

Проблемы и решения в электроэрозионной обработке медицинских деталей

В процессе электроэрозионной обработки медицинских компонентов могут возникать различные проблемы. Например, может происходить образование трещин на поверхности детали, появление дефектов, связанных с остаточным напряжением, или изменение формы детали из-за неравномерного удаления материала. Какие решения можно применять для решения этих проблем? Во-первых, необходимо правильно подобрать параметры электроэрозионного процесса – ток, напряжение, частоту импульсов, скорость подачи электрода. Во-вторых, необходимо правильно выбрать электролит и обеспечить его чистоту. В-третьих, можно применять специальные методы обработки поверхности – шлифование, полирование, химико-механическую полировку. Иногда необходимо применять термическую обработку для снятия остаточного напряжения и улучшения механических свойств детали.

Особенно важно учитывать тепловые напряжения, которые возникают при обработке. Они могут привести к деформации детали и изменению ее геометрических размеров. Чтобы минимизировать тепловые напряжения, необходимо использовать специальные методы охлаждения, например, охлаждение водой или использованием специальных электролитов, которые обладают высокой теплопроводностью. Мы в нашей практике часто используем комбинированный подход – сочетаем электроэрозионную обработку с последующей термообработкой для достижения оптимального результата. Это позволяет получить детали с высокой точностью и минимальным остаточным напряжением.

Будущее электроэрозионной обработки в медицине

Электроэрозионная обработка продолжает развиваться, и появляются новые технологии и материалы. Например, разрабатываются новые электролиты, которые позволяют обрабатывать более сложные материалы и получать детали с более высокой точностью. Также разрабатываются новые методы контроля качества, которые позволяют выявлять дефекты на более ранних стадиях производства. В будущем можно ожидать, что электроэрозионная обработка станет еще более важным инструментом в производстве медицинских компонентов. В частности, ее роль будет расти в области 3D-печати медицинских изделий, где она может использоваться для создания сложных геометрий с высокой точностью.

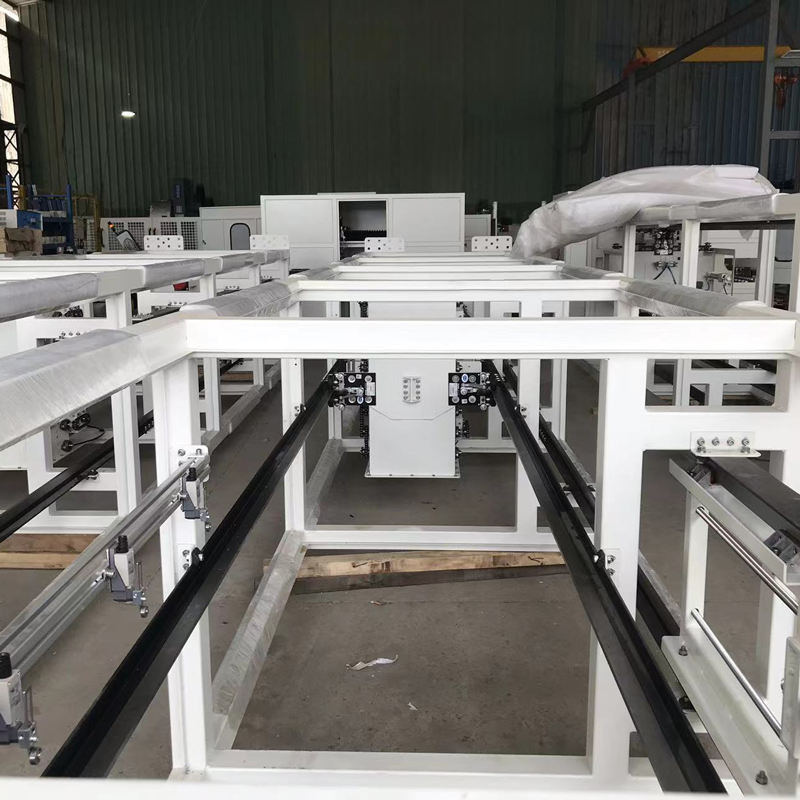

Мы в ООО Дунгуань Апекс Пресижн Технолоджи активно следим за развитием этих технологий и постоянно совершенствуем наши производственные процессы. Мы готовы к сотрудничеству с медицинскими компаниями и научными организациями для разработки и производства медицинских компонентов, отвечающих самым высоким требованиям качества и безопасности. Наш опыт, современное оборудование и квалифицированный персонал позволяют нам решать самые сложные задачи. Мы постоянно ищем новые решения, чтобы соответствовать требованиям завтрашнего дня. Надеюсь, эта небольшая заметка была вам полезна. Если у вас есть вопросы – не стесняйтесь обращаться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптовая продажа медицинских компонентов для электроэрозионной обработки

- Заводы по производству запасных частей для электрических машин

- Шлифованные детали с синим оксидированием

- Фрезерные детали из черного оксида из Китая

- Заводы для торговли оборудованием с ЧПУ

- Оптовая продажа медицинских деталей, обработанных электроэрозией

- Оптовая продажа пластиковых деталей для лазерной резки

- Заводы по производству клеммных частей для медицинского оборудования

- Китая российские производители медицинского оборудования

- Производитель запасных частей для аэрокосмического оборудования