Производство отполированных деталей из синего оксида

Всегда удивляюсь, как мало информации доступно по отполированным деталям из синего оксида. В основном, это либо общие описания материалов, либо узкоспециализированные статьи, которые словно написаны для избранных. Часто встречаю мнение, что это 'старая технология', малорелевантная современным требованиям. На самом деле, ситуация куда интереснее и динамичнее. Я не инженер-химик, но уже достаточно долго работаю с металлообработкой, и, поверьте, спрос на такие детали неуклонно растет. Не то чтобы это было массовое производство, скорее, нишевые задачи, требующие высокой точности и специфических свойств. И вот почему... Начнем с базового – что это вообще такое и зачем это нужно.

Что такое синий оксид и его применение?

Синий оксид (Cu?O?) – это не просто краситель. Это полупроводниковый керамический материал с уникальным сочетанием свойств: высокая теплопроводность, низкий коэффициент теплового расширения, хорошая химическая стойкость и, конечно, превосходные диэлектрические характеристики. Если говорить простым языком, то это отличный теплоотвод и надежный изолятор. Широко применяется в электронике – в теплоотводах для микросхем, в термоэлементах, в датчиках температуры. Но именно отполированные детали из синего оксида позволяют добиться максимальной эффективности в этих приложениях. Поверхность должна быть безупречно гладкой, чтобы обеспечить оптимальный теплообмен и избежать дефектов.

Важно понимать, что не весь синий оксид одинаков. Существуют разные методы его получения и, соответственно, разные физико-химические свойства. Например, оксид, полученный методом золь-гель, будет отличаться по пористости и удельной площади поверхности от оксида, полученного методом осаждения из раствора. Именно поэтому выбор метода производства критичен для конечного применения.

Проблемы и тонкости в процессе производства

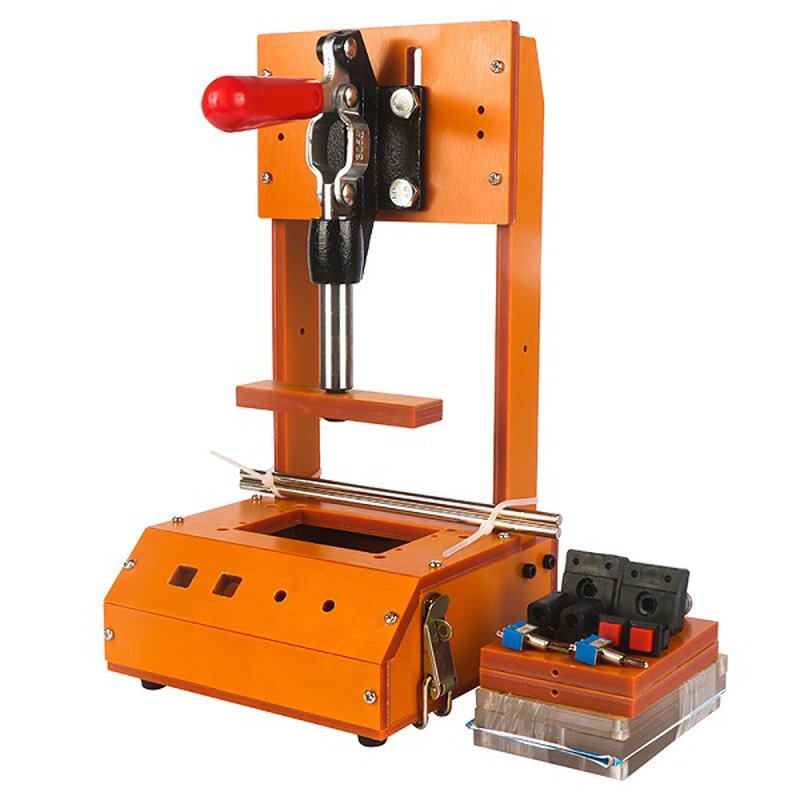

Процесс производства отполированных деталей из синего оксида – это не три простых шага. Начиная с подготовки исходного сырья (обычно это оксид меди) и заканчивая финальной полировкой, на каждом этапе нужно контролировать множество параметров. Особое внимание уделяется контролю чистоты материала и предотвращению загрязнения. Даже небольшое количество примесей может существенно ухудшить свойства конечного продукта.

Один из самых сложных моментов – это полировка. Обычные методы полировки не всегда эффективны для синего оксида, поскольку он достаточно твердый и хрупкий материал. Часто используют электрохимическую полировку или полировку с использованием специальных абразивных материалов. Электрохимическая полировка, например, требует тщательного подбора электролита и параметров процесса, чтобы избежать повреждения поверхности.

Наш опыт: от прототипа до серийного производства

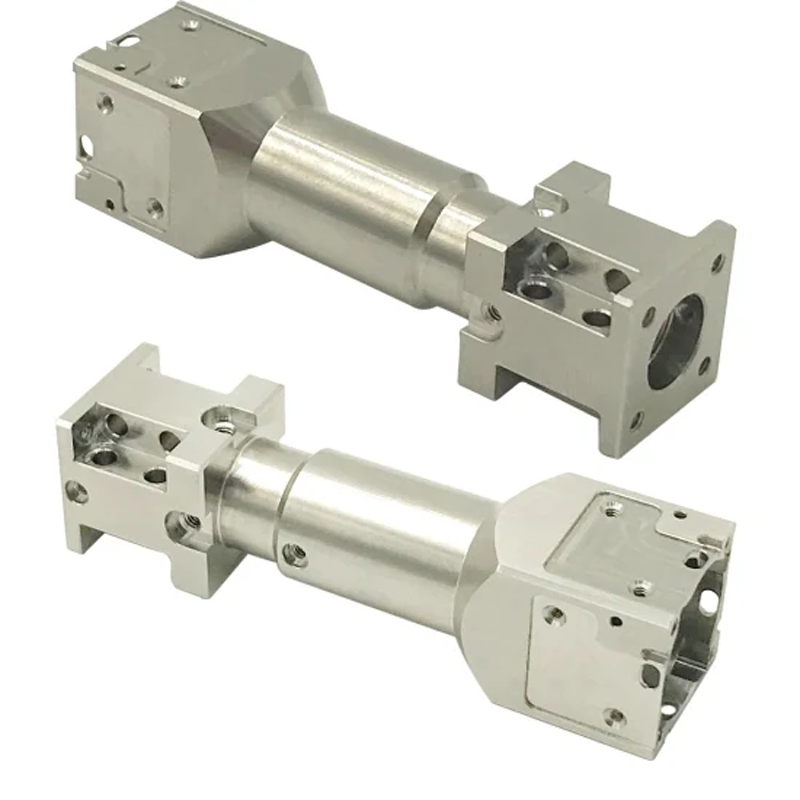

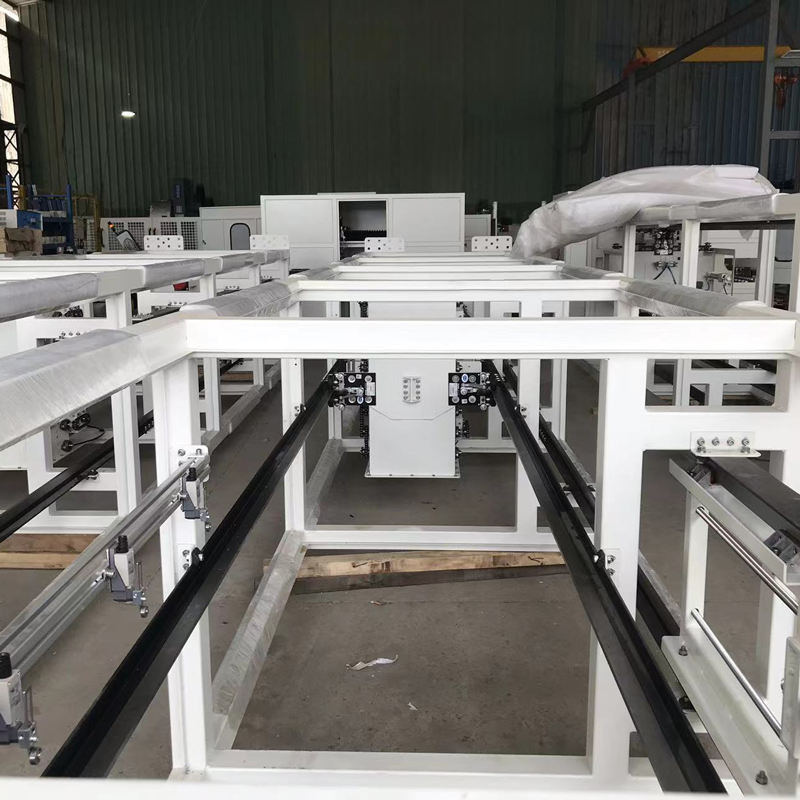

ООО Дунгуань Апекс Пресижн Технолоджи (https://www.apxcnc.ru) имеет опыт изготовления деталей из различных материалов, включая синий оксид. Мы начинали с производства небольших партий для прототипов, и постепенно выросли до серийного производства. Наши клиенты – это производители электроники, авиакосмической промышленности, автомобилестроения. В основном, это не стандартные детали, а заказные решения, требующие высокой точности и специфических требований к поверхности.

Например, недавно мы изготавливали теплоотводы для высокопроизводительных микропроцессоров. Требования были очень высокими: минимальная толщина стенок, идеально гладкая поверхность, высокая теплопроводность. Использовали электрохимическую полировку с последующей химической обработкой для удаления поверхностных дефектов. Результат – теплоотводы, которые значительно превосходили по эффективности аналогичные решения, изготовленные из других материалов.

Реальные сложности и решения

Конечно, не все проходит гладко. Нам приходилось сталкиваться с проблемами, связанными с высоким усадкой материала при термической обработке, с образованием трещин при полировке, с трудностями в обеспечении стабильности размеров. Для решения этих проблем мы разрабатывали собственные технологические процессы, экспериментировали с разными материалами и методами обработки. Например, для предотвращения образования трещин при полировке использовали специальные защитные покрытия.

Еще один важный аспект – это контроль качества. Мы используем различные методы контроля – оптическую микроскопию, сканирующую электронную микроскопию, рентгеновскую дифракцию – для оценки качества поверхности и структуры материала. Только после прохождения всех испытаний деталь может быть отправлена клиенту.

Будущее производства отполированных деталей из синего оксида

Я считаю, что будущее производства отполированных деталей из синего оксида связано с развитием новых технологий. В частности, это новые методы получения материала (например, с использованием нанотехнологий), новые методы полировки (например, с использованием лазерной полировки) и новые методы контроля качества (например, с использованием искусственного интеллекта). В конечном счете, мы увидим все более сложные и совершенные детали из этого материала, которые будут использоваться в самых передовых приложениях.

Компания Дунгуань Апекс Пресижн Технолоджи активно следит за развитием этих технологий и постоянно инвестирует в новое оборудование и персонал. Мы уверены, что сможем предложить нашим клиентам самые современные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китая Фрезерованные детали с синим оксидированием

- Оптоэлектронное оборудование из Китая

- Высококачественная автоматизированная оснастка/приспособления

- Китая Бронзовые детали токарной обработки

- Китая Токарные детали с ЧПУ для автоматизации

- ведущие производители медицинского оборудования

- Высококачественные детали из пластика с лазерной резкой

- Производство медицинских деталей вырезанных с помощью проволоки

- Установки для аэрокосмических деталей с порошковым покрытием

- Оптовая токарный станок с ЧПУ части приемник