Производство полированных деталей из синего оксида

Полированные детали из синего оксида – это тема, которая часто вызывает недопонимание. Многие представляют себе простую обработку, но реальность гораздо сложнее. Зачастую, компании, предлагающие подобные услуги, преуменьшают сложность подготовки поверхности и контроля качества. Хочется поделиться своим опытом, основанным на практических работах и, признаться, на нескольких неудачных попытках. Речь пойдет не о теоретических выкладках, а о том, что действительно происходит в цехе, какие проблемы возникают и как их решать. В последние годы наблюдается растущий спрос на компоненты с повышенной износостойкостью, и, соответственно, на технологии, позволяющие добиться высокой степени полировки синего оксида.

Особенности материала и подготовки поверхности

Начнем с самого материала – синего оксида хрома (Cr2O3). Это не просто краситель, это керамический материал с исключительной твердостью и химической стойкостью. Его использование оправдано в агрессивных средах, где требуется высокая износостойкость и защита от коррозии. Однако, для достижения оптимальных свойств, необходимо правильно подготовить поверхность детали. Это включает в себя несколько этапов: удаление окалины, шлифование, пескоструйную обработку и, конечно же, собственно, обработку синим оксидом. Качество подготовки поверхности – ключевой фактор, влияющий на конечный результат. Неправильно выбранный абразив или несоблюдение режимов обработки могут привести к образованию дефектов, снижающих долговечность изделия.

Мы однажды столкнулись с проблемой, когда после нанесения синего оксида на поверхность стали проявляться трещины. Оказалось, что причиной была неравномерная адгезия покрытия к подложке. Пришлось пересмотреть технологию нанесения, увеличить время предварительной обработки и использовать специальный грунтовочный слой. Это был болезненный урок, но он научил нас тщательно анализировать причины возникновения дефектов и корректировать процесс производства. Очень часто проблема не в самом материале, а в несовпадении технологии нанесения и свойств конкретного металла-подложки.

Технологии нанесения и полировки

Существует несколько основных технологий нанесения синего оксида: химическое осаждение из паровой фазы (CVD), физическое осаждение из паровой фазы (PVD), распыление и нанесение с использованием электрохимических методов. Каждая из этих технологий имеет свои преимущества и недостатки. CVD обеспечивает равномерное покрытие и высокую адгезию, но требует дорогостоящего оборудования и сложной технологической подготовки. PVD позволяет наносить покрытия высокой твердости, но может быть менее равномерным. Распыление – самый простой и экономичный метод, но требует тщательного контроля параметров процесса.

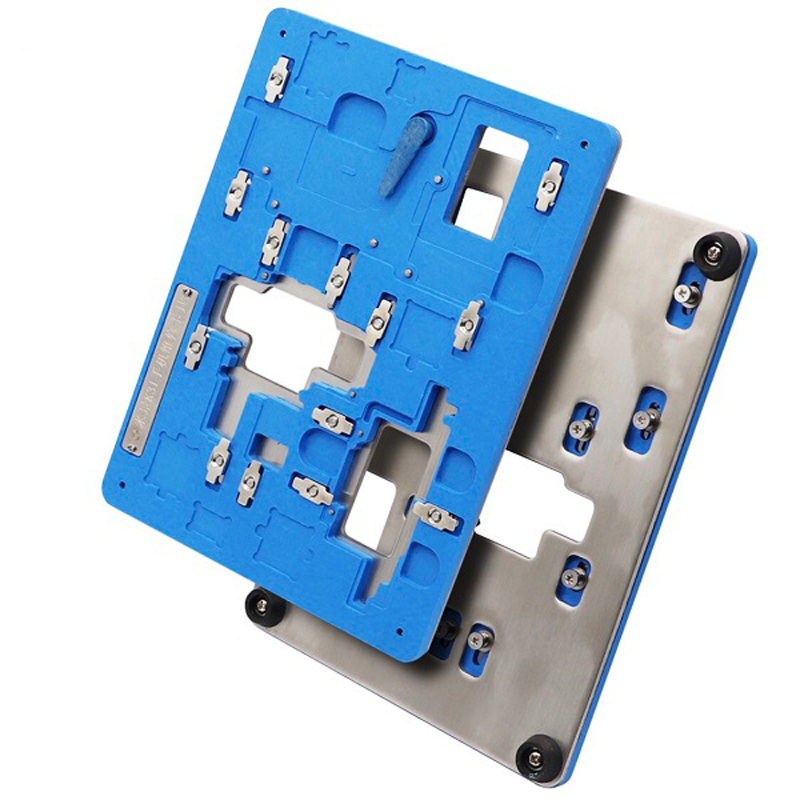

После нанесения синего оксида, необходимо выполнить полировку для достижения требуемой степени гладкости и блеска. Для этого используются различные абразивные материалы и полировальные круги. Выбор абразива и режимов полировки зависит от требуемой шероховатости поверхности и типа материала подложки. Важно помнить, что полировка – это деликатный процесс, требующий опыта и аккуратности. Мы часто применяем алмазные пасты и полировальные круги для достижения максимальной гладкости поверхности. Регулярная замена полировальных кругов и использование очищенных абразивов – залог высокого качества полировки.

Проблемы с адгезией и шелушением

Одна из самых распространенных проблем при производстве деталей из синего оксида – это адгезия и шелушение покрытия. Это может быть вызвано рядом причин: недостаточное очищение поверхности, неправильно подобранный грунтовочный слой, неправильные режимы нанесения покрытия или использование неподходящего материала. Для решения этой проблемы необходимо тщательно анализировать причины возникновения дефекта и корректировать технологический процесс.

В нашем опыте, часто оказывается, что проблема кроется в загрязнении поверхности перед нанесением покрытия. Даже незначительное количество масла или пыли может значительно снизить адгезию синего оксида. Поэтому перед нанесением покрытия поверхность необходимо тщательно очистить с использованием специальных обезжиривателей и ультразвуковой очистки. Мы используем ультразвуковые ванны для удаления загрязнений и отходов обработки.

Контроль качества и испытания

Контроль качества – важный этап производства деталей из синего оксида. Необходимо проводить визуальный контроль поверхности на предмет дефектов, а также проводить лабораторные испытания для оценки твердости, износостойкости и химической стойкости покрытия. Для визуального контроля используются оптические микроскопы и измерительные приборы. Для лабораторных испытаний используются специализированные установки, позволяющие оценить свойства покрытия в различных условиях эксплуатации.

Мы используем рентгенографический контроль для выявления дефектов в толщине покрытия. Это позволяет выявить скрытые трещины и поры, которые могут снизить долговечность изделия. Также мы проводим испытания на химическую стойкость в агрессивных средах, чтобы убедиться в надежности защиты от коррозии. Важно помнить, что контроль качества должен проводиться на всех этапах производства – от подготовки поверхности до нанесения покрытия и полировки.

Заключение

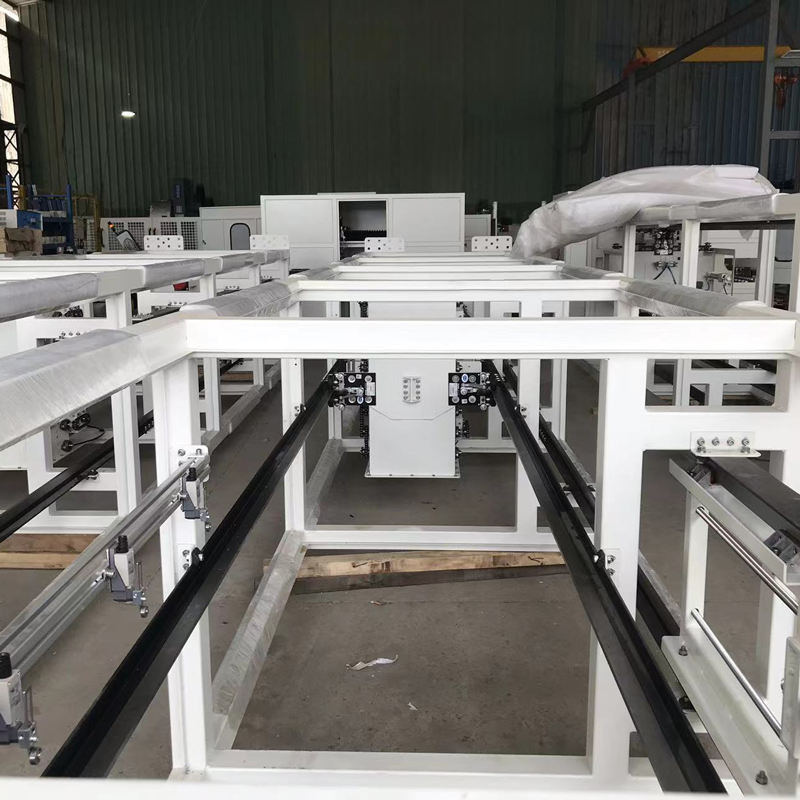

Производство полированных деталей из синего оксида – это сложный и многоэтапный процесс, требующий опыта, знаний и специализированного оборудования. Не стоит недооценивать важность подготовки поверхности, правильного выбора технологии нанесения и тщательного контроля качества. Успех в этой области зависит от постоянного совершенствования технологических процессов и учета специфики конкретного материала и условий эксплуатации. Компания ООО Дунгуань Апекс Пресижн Технолоджи, располагая современным оборудованием и квалифицированным персоналом, успешно справляется с производством синих оксидных деталей различной сложности.

Для более детальной информации о наших услугах и возможностях, пожалуйста, посетите наш сайт: https://www.apxcnc.ru. Мы будем рады обсудить ваш проект и предложить оптимальное решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители медицинского оборудования в Беларуси и Китае

- Оптовая продажа токарных деталей из бронзы

- Высококачественные медные фрезерованные детали

- Китая Детали проволочной резки для автоматизации

- Поиск поставщиков медицинского оборудования в Китае

- Заводы по производству анодированных проволочно-вырезных деталей

- Китая Медицинские детали проволочной резки

- Фрезерованные детали для оптики

- Производитель деталей с ЧПУ

- Фрезерованные детали для полупроводников